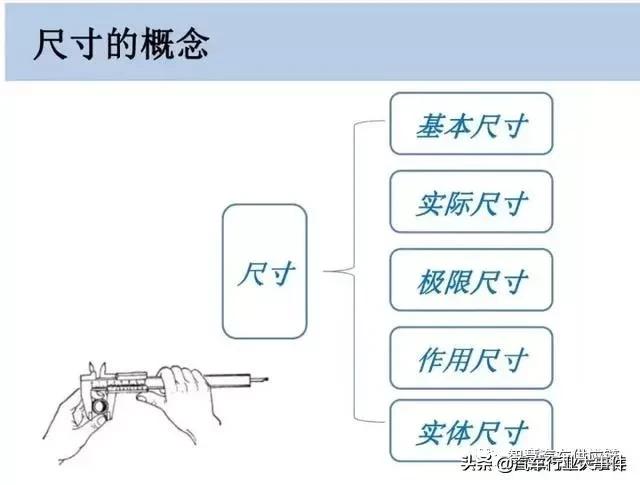

沈阳城市建设管理学校网站/策划品牌全案

文章一

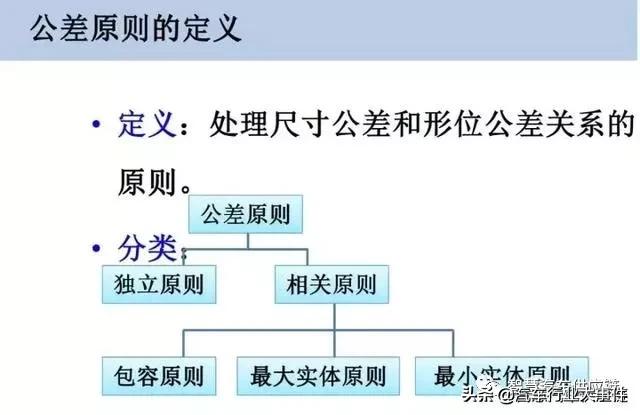

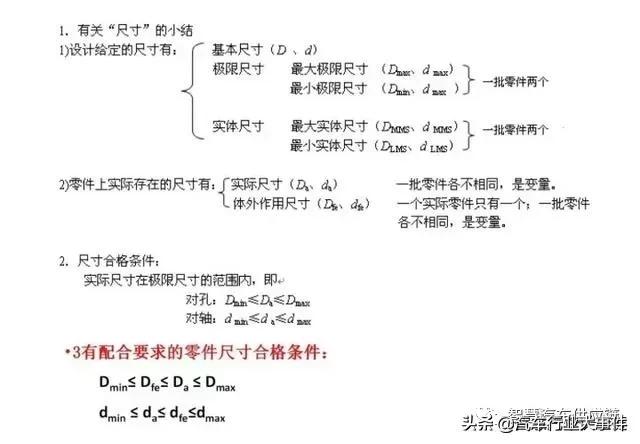

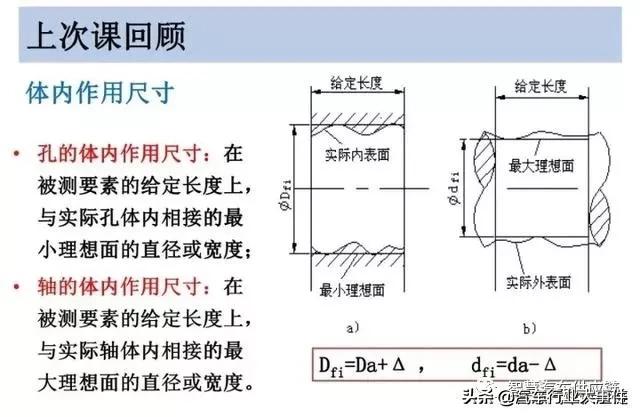

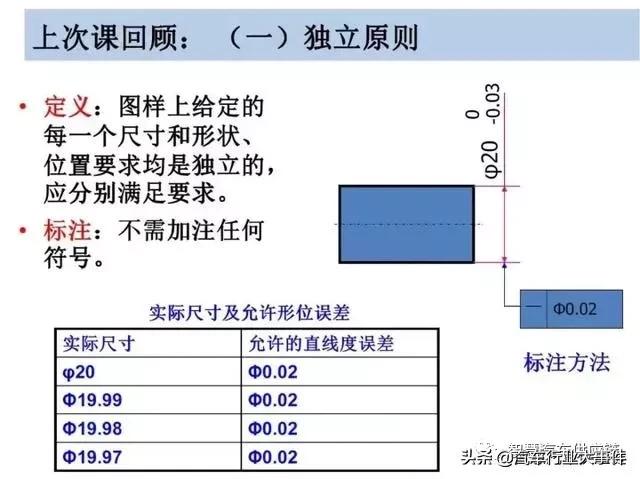

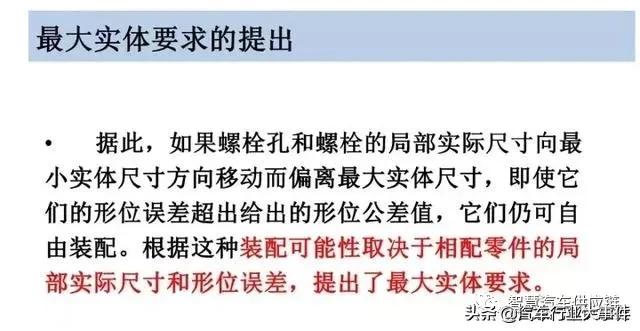

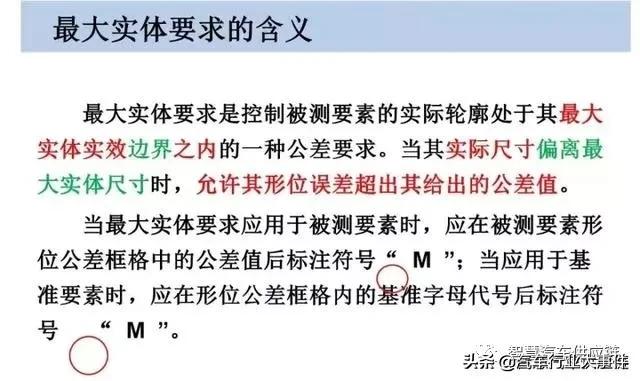

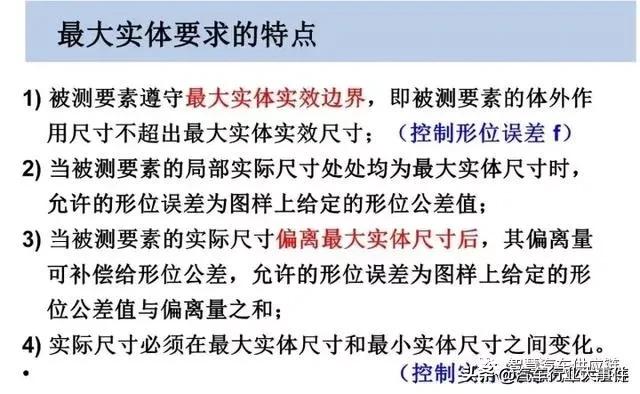

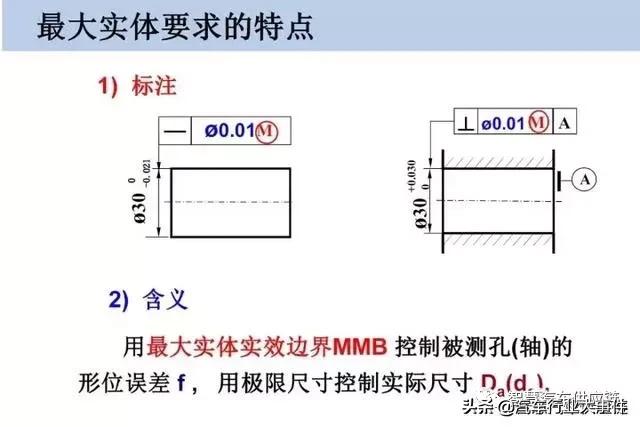

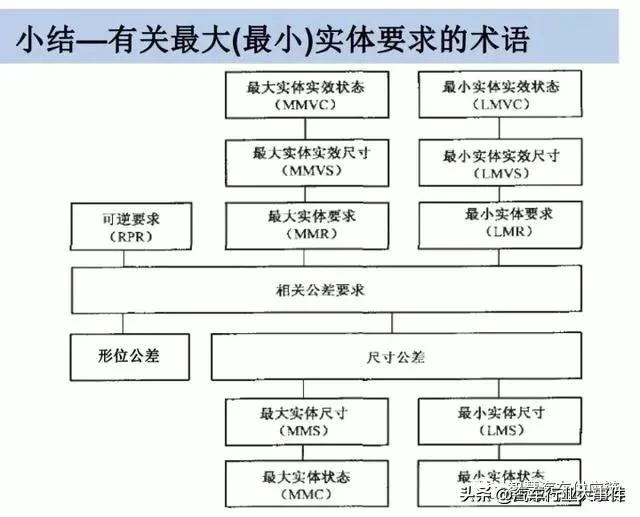

在国际两大标准ASME和ISO中,包容原则和独立原则都是比较重要的存在。在ASME中,尺寸要素的第一条规则就是包容原则,第二规则就是独立原则;在ISO中,尺寸要素默认是独立原则。那么,包容原则和独立原则具体指什么,具体该如何使用,接下来会一一探讨。

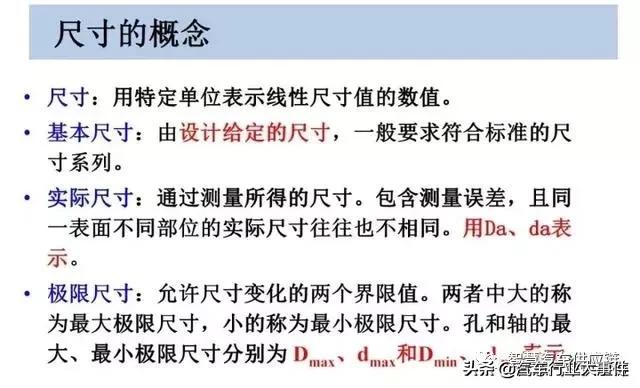

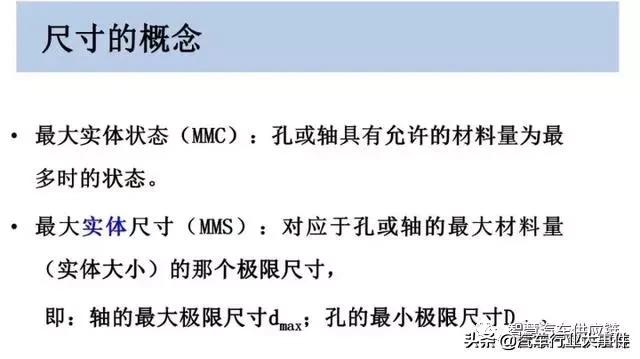

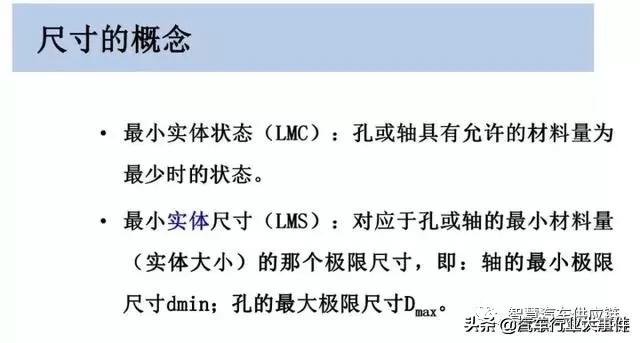

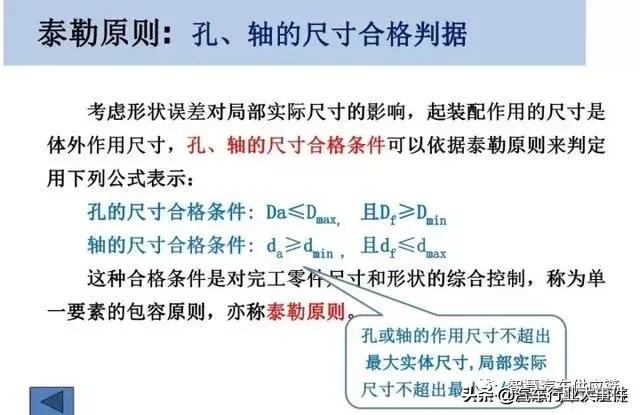

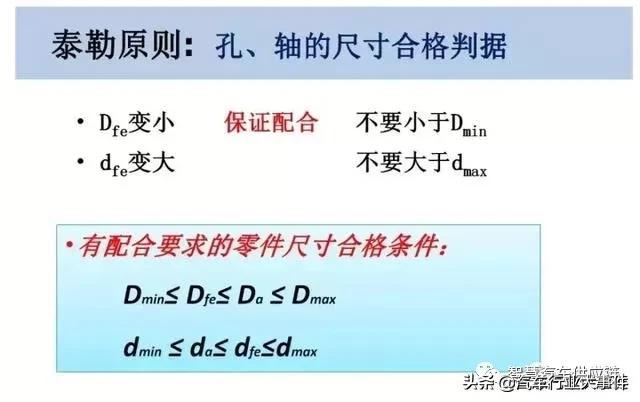

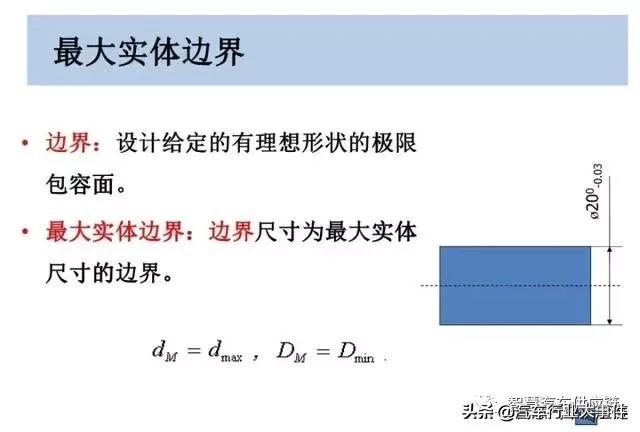

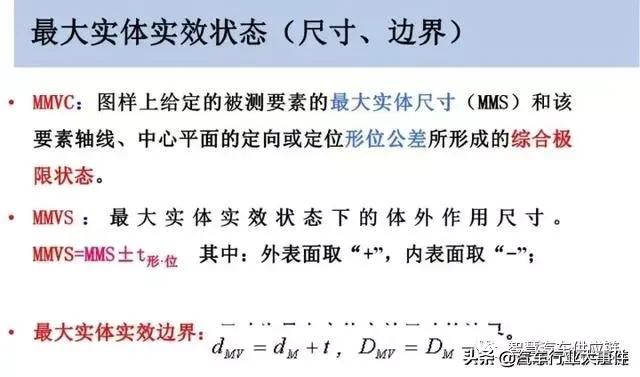

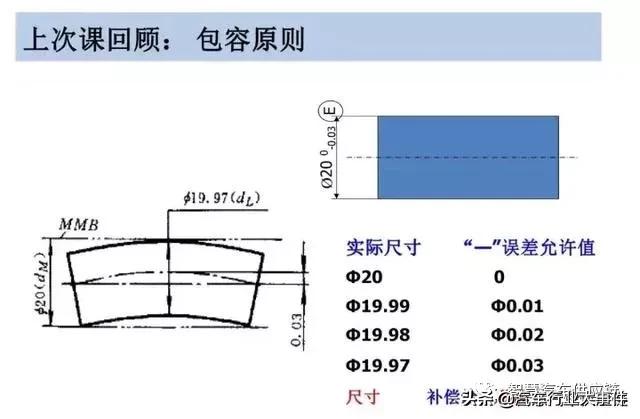

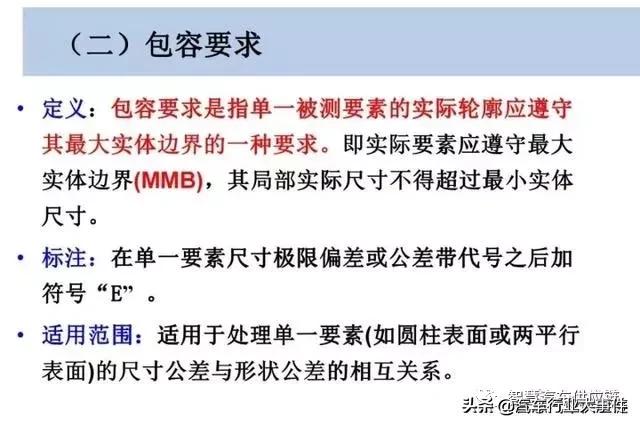

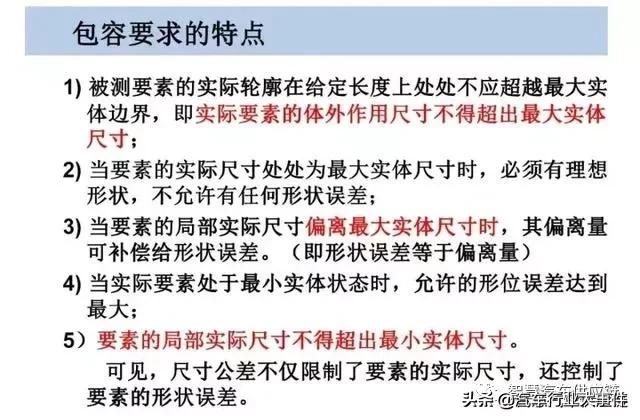

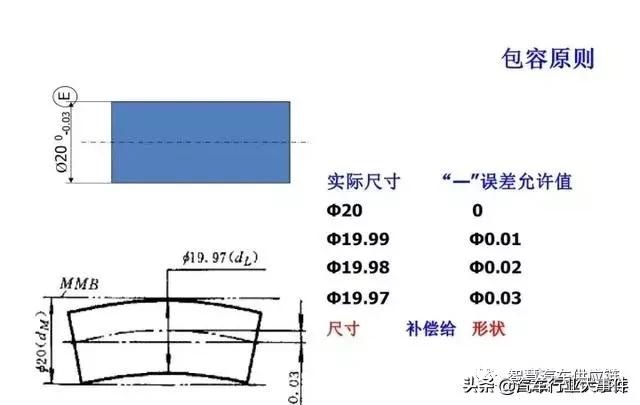

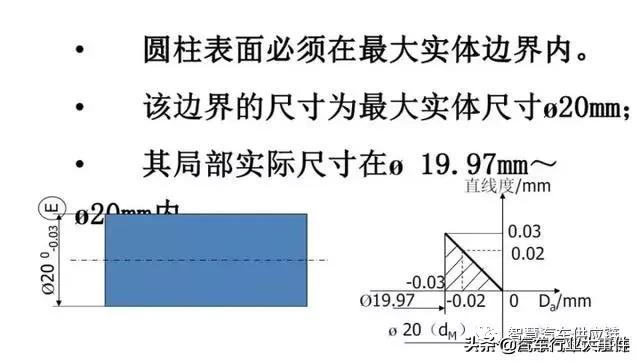

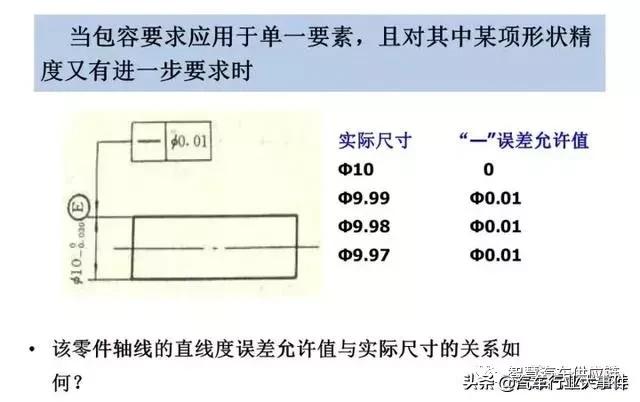

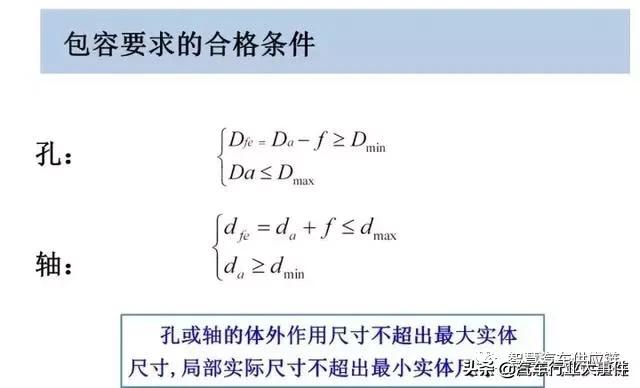

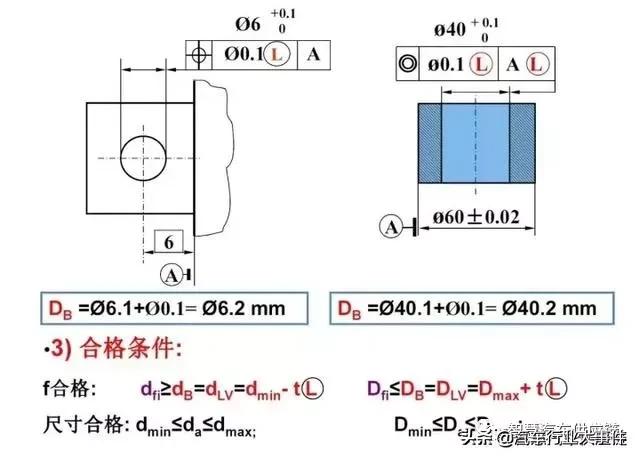

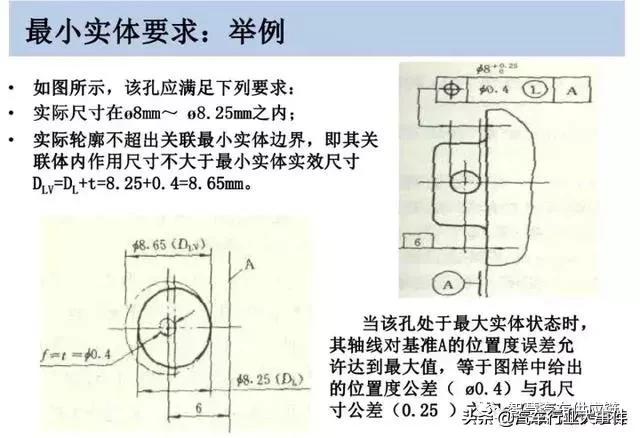

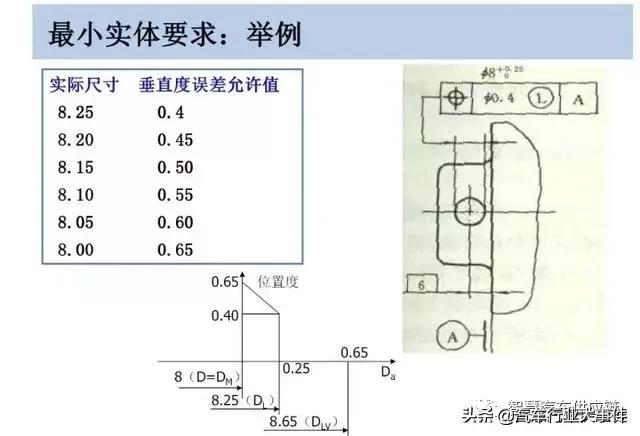

包容原则:当尺寸要素只有一个尺寸公差时,该公差会同时约束尺寸要素的大小和形状。尺寸要素不能超过MMC(最大实体状态)的完美边界,这个边界是有图纸定义的正确几何形状,当尺寸要素是MMC时,不允许有形状上的误差;当尺寸从MMC向LMC(最小实体状态)偏离时,该偏离量即为允许的形状误差的最大值。

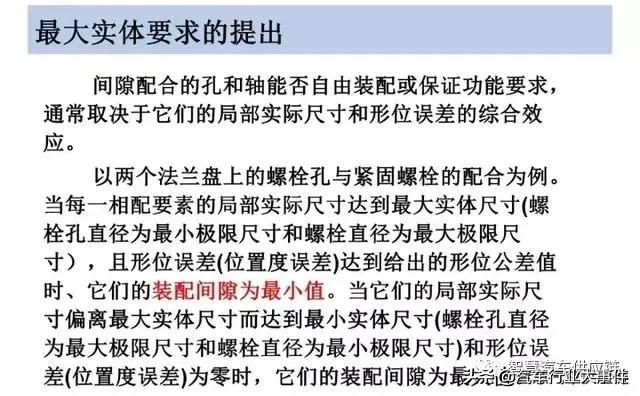

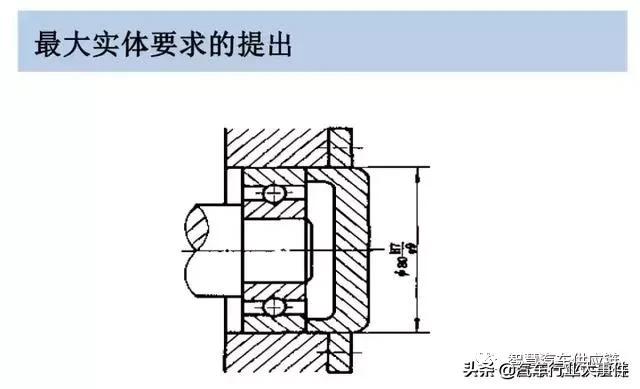

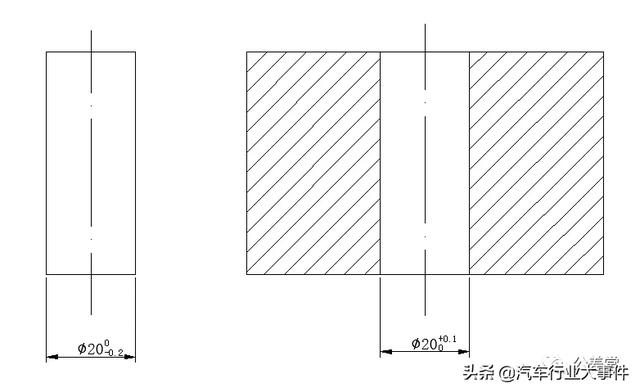

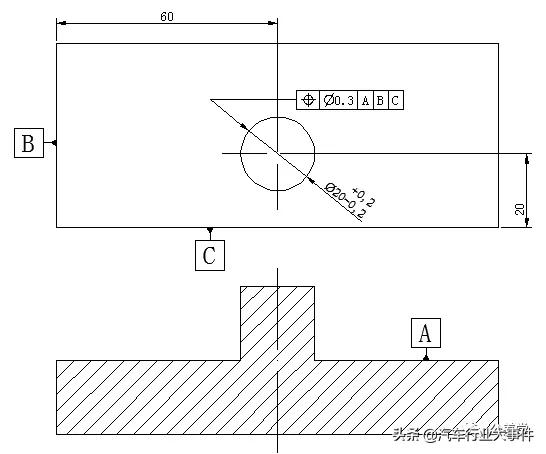

图中的轴和孔,尺寸合格时,是否就可以装配?

假定上图是ASME标准的图纸,根据尺寸要素的第一规则即包容原则,图中的孔和轴都要满足包容原则。虽然图中只标注了尺寸公差,并未标注形状公差,但是形状公差允许的最大值已经被尺寸公差所约束。

具体来说,轴的尺寸只能在Φ19.8到Φ20之间,轴的尺寸为Φ20时,轴的圆柱度、表面母线直线度这些形状公差都必须为零;轴的尺寸为Φ19.8时,轴的圆柱度、表面母线直线度形状公差可以达到允许的最大值Φ0.2;轴的尺寸在Φ19.8到Φ20之间变动时,其允许的形状公差最大值也会随之变化。同样的,孔的尺寸只能在Φ20到Φ20.1之间,孔的尺寸为Φ20.1时,孔的圆柱度、内表面母线直线度这些形状公差都必须为零;孔的尺寸为Φ20时,孔的圆柱度、表面母线直线度形状公差可以达到允许的最大值Φ0.1;孔的尺寸在Φ20到Φ20.1之间变动时,其允许的形状公差最大值也会随之变化。

即在ASME标准下,轴的尺寸最大为Φ20,孔的尺寸最小为Φ20,图中的轴和孔只要尺寸合格,则一定能够装配。

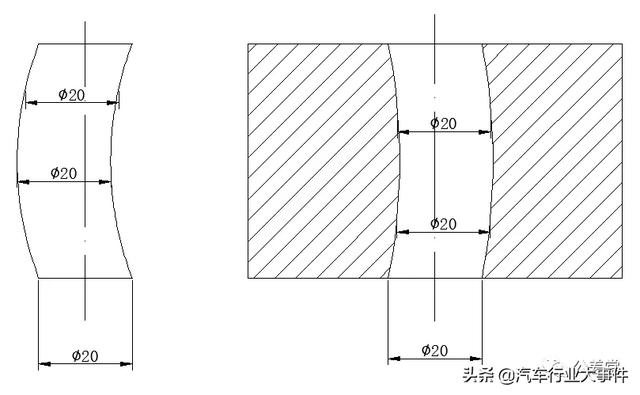

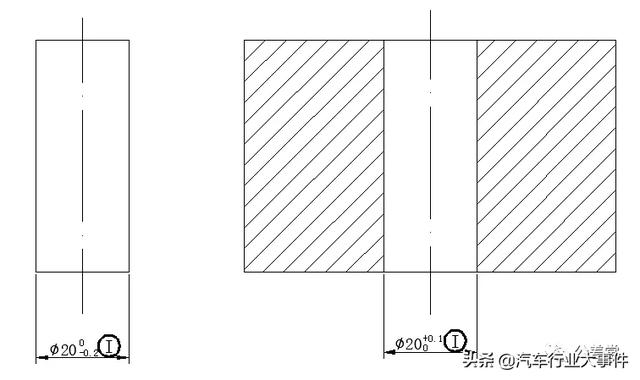

当在ISO标准时,尺寸要素默认是独立原则,即尺寸公差和形状公差没有关系,即只要在每个截面,轴和孔的尺寸公差都满足图纸要求,即可判定轴和孔满足图纸要求,轴和孔的具体情况如下图:

可以看到,任意截面上轴和孔的直径都是合格的,不过由于图纸中未标注轴和孔的形状公差,则上图是满足图纸要求的,但此时的轴和孔不能满足装配(由于形状误差)。

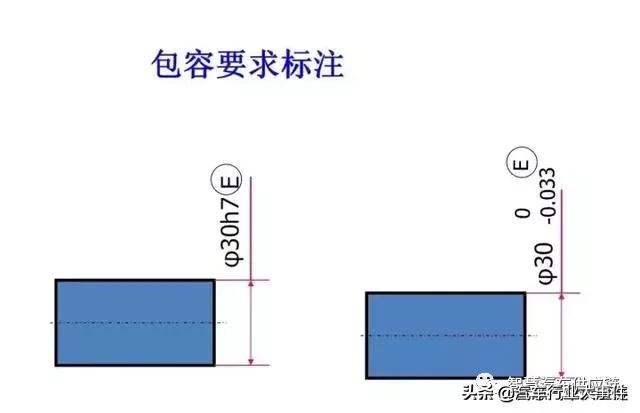

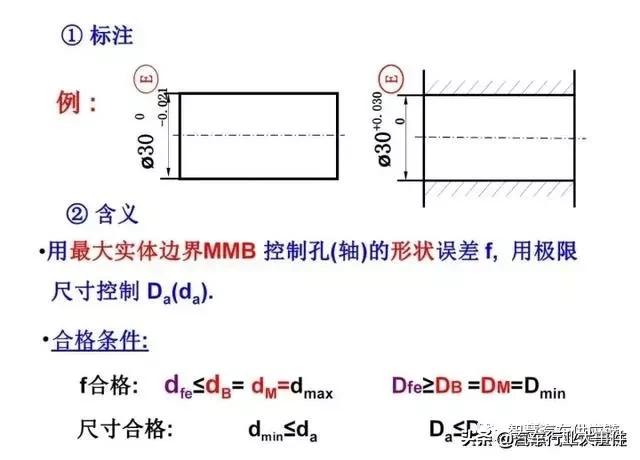

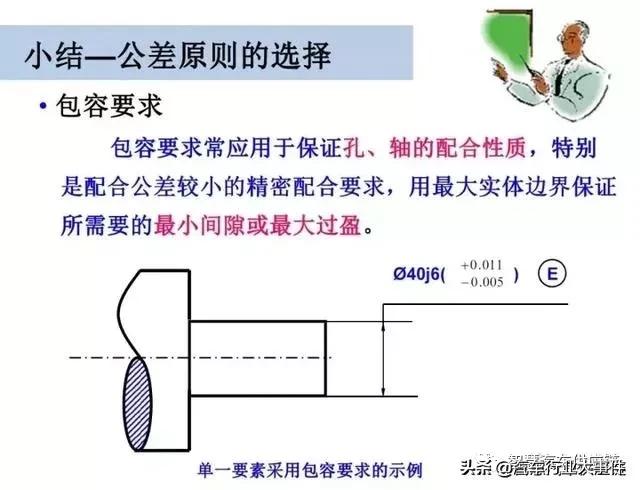

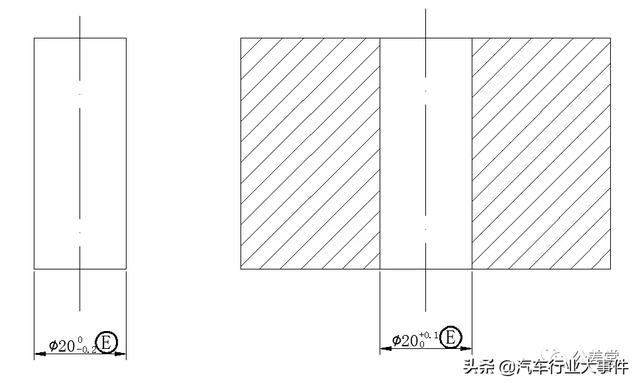

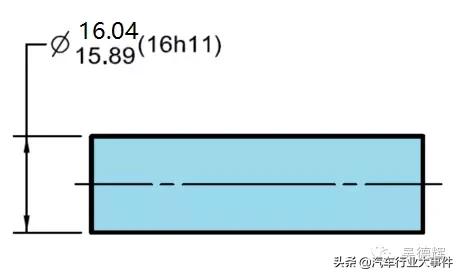

是否ISO标准就无法使用包容原则,答案是否定的。在ISO标准中,同样可以使用包容原则,只需要在尺寸后面标注E圈即可。

当轴和孔的标注成上图的样式时,表示在ISO标准下的包容原则,具体要求和ASME的包容原则相同,不做赘述。

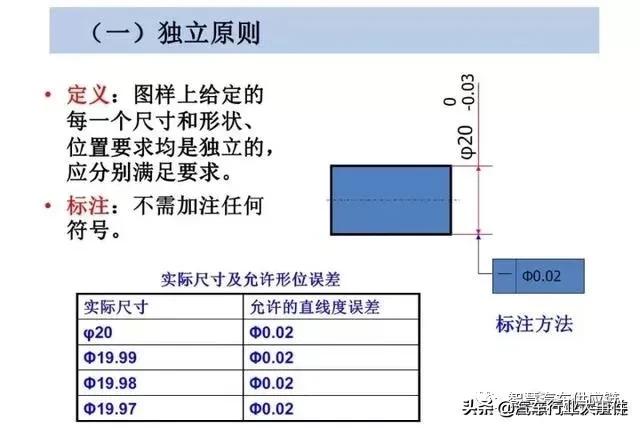

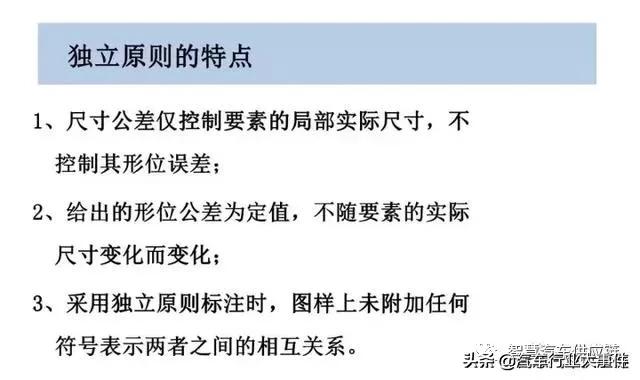

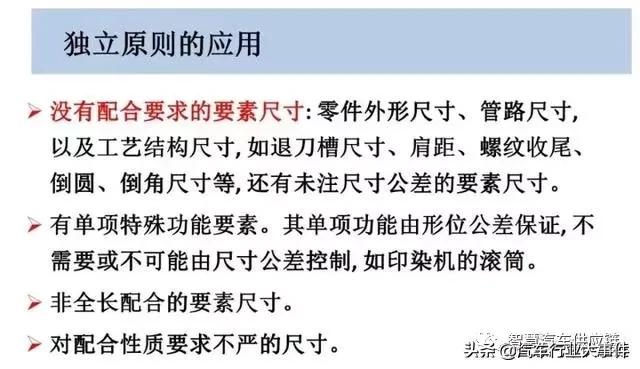

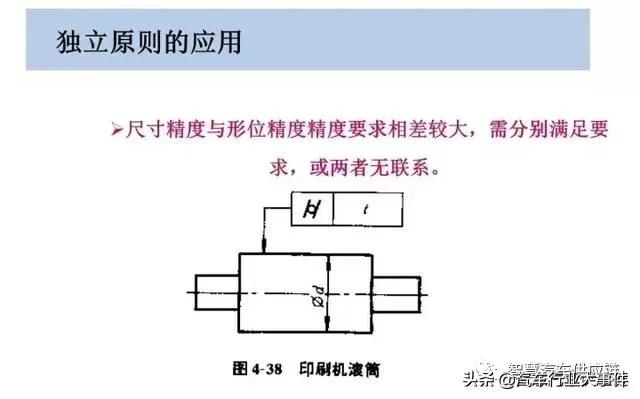

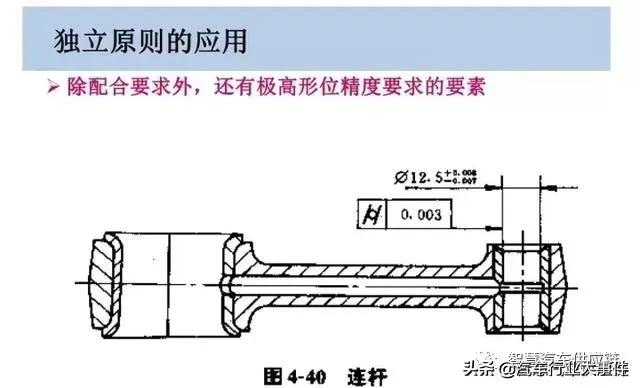

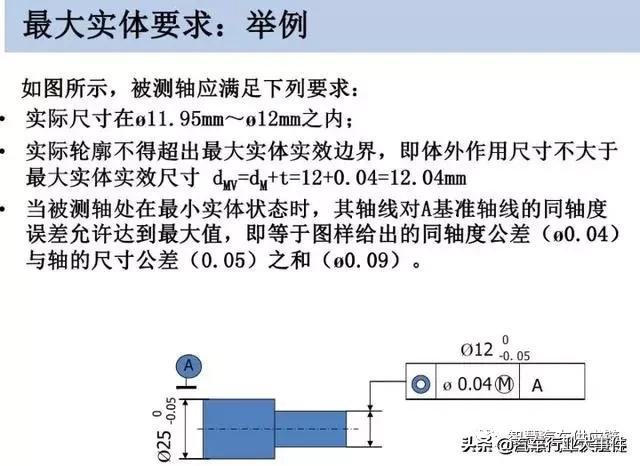

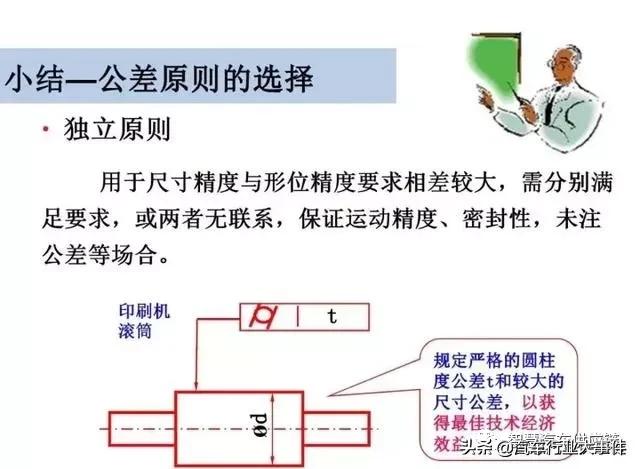

独立原则:几何公差和要素尺寸无关,它们相互独立,应该分别满足。这里的几何公差指的是特征之间的相互关系,而非特征本身的形状公差。

根据独立原则,图中的Φ20轴的尺寸公差和位置公差应该分别满足,即轴径只要在Φ19.8到Φ20.2之间,则轴径合格;轴的位置度在Φ0.3之内,则轴的位置度合格。

对于尺寸要素,在ISO标准中,默认使用独立原则,故独立原则不需要做特殊标注;在ASME标准中,默认使用包容原则,当需要对尺寸要素使用独立原则时,可以在尺寸后面使用I圈,如下图:

在ASME标准的图纸中出现上图的尺寸标注时,表示尺寸公差不再约束尺寸要素的形状公差。

包容原则并不是在所有的ASME标准中都满足,有些情况下,包容原则不适用,以下情况均不实用包容原则。

1. 一些按国家标准生产的原材料一般不使用包容原则。包括线材、管材、板材、棒材等。

2. 在非约束状态下具有自由的状态,且形变很大。

3. 尺寸标注有独立符号I圈。

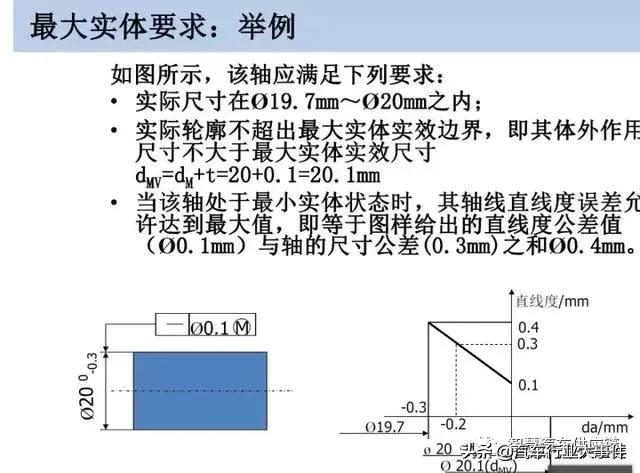

4. 形状公差用于尺寸要素的中心要素。

关于独立原则,在概念中提到是特征之间的相互关系,实际上这是ASME标准中关于独立原则的解释,在ISO标准中,独立原则也对特征内起作用,即特征的尺寸公差和本身形状公差之间也满足独立原则。不过在ASME标准中的独立原则要注意,由于默认包容原则的前提下,特征本身的形状公差就不能超越尺寸公差,当形状公差大于尺寸公差时,由于包容原则的存在,只要零件合格,形状公差将不起作用,而是由尺寸公差约束其形状公差的最大值。

需要特别关注的是,包容原则的对象只能是尺寸要素。关于尺寸要素的概念,之前已经介绍过,是指能够体现材料多少的几何特征。常见的尺寸要素有孔、轴、板、槽、球。这些特征对应的孔径、轴径、板厚、槽宽、球径,可以约束特征的形状,是一种特征内的相互关系,而对于像距离、位置、方向等尺寸公差,则不能使用包容原则。

文章二

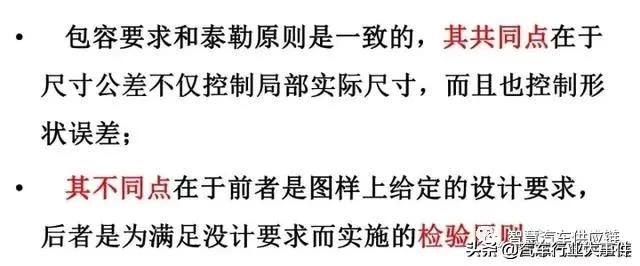

在日常的工程图纸讨论中,我们常常谈到包容原则和独立原则。所谓包容原则,我们指的是尺寸公差和形状公差的关联关系;所谓独立原则,在这里,我们只狭义的探讨尺寸公差和形状公差的独立。讨论的时候,我们先要问几个问题:

- 两个原则的具体概念或规定究竟是什么?

- 包容原则指的是尺寸公差控制形状公差,那是哪些形状公差呢?允许的最大形状公差是多大呢?

- 为什么要采用包容和独立原则,研发工程师如何选择?

- 不同的原则对测量工程师来说意味着什么?

我们在这里做一个深入的一步一步的探讨。

A. 关于问题1

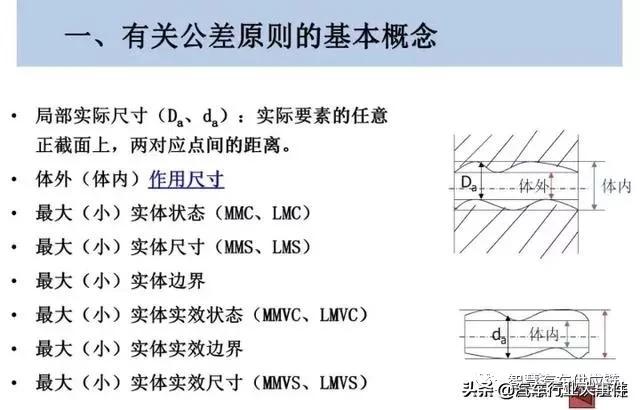

在探讨之前,我们一定要先了解一个非常重要的概念,尺寸要素(FOS). 因为我们谈到的包容原则, 它的应用对象必须是尺寸要素(FOS)。

我们国标上的尺寸要素是一个神翻译。 Feature of Size, 指的是尺寸特征或尺寸形体,说的通俗一点,就是能够体现材料的多少(Size)的几何特征。再直接一点,五个字:孔,轴,板,槽,球样的几何特征。

尺寸要素(FOS)

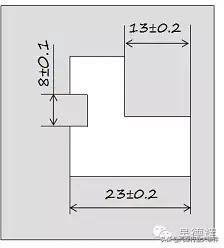

典型的非尺寸要素如孔的深度,一个台阶面,一个平面等。

如上图,13+/-0.2所指的特征就是非尺寸要素。而其余两个是尺寸要素。

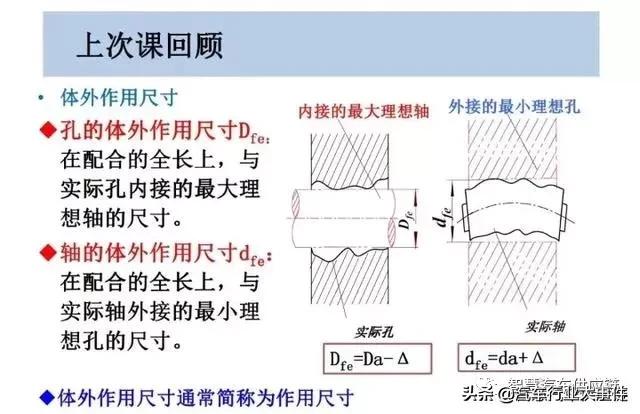

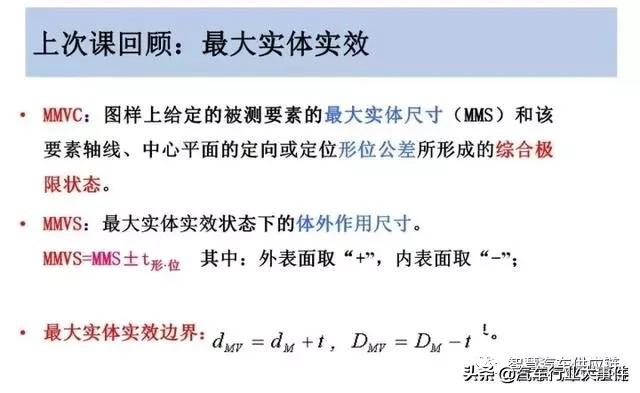

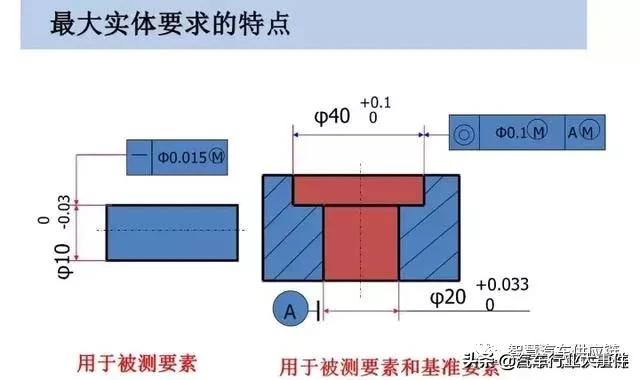

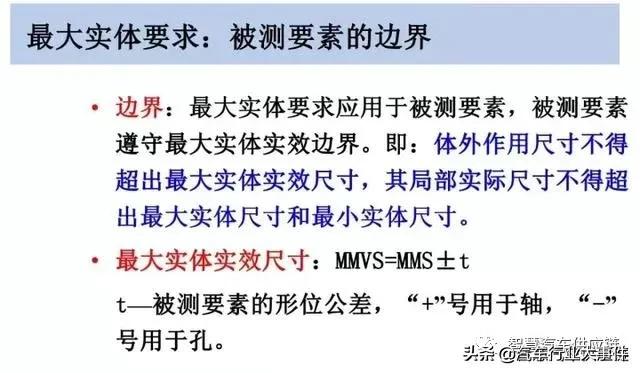

只有尺寸要素(FOS),才有MMC, LMC的概念,作为被测要素或基准要素的时候,才能采用最大实体要求或最小实体要求,即后边才能加M圈或L圈。

了解了尺寸要素(FOS)后,我们再来了解包容原则和独立原则的概念和规定:

I. 包容原则

ASME(Y14.5-2009)的规则1#和ISO(ISO 14405-1)都有类似的解释,解释有差异但概念基本相同。概括一下,就两点:

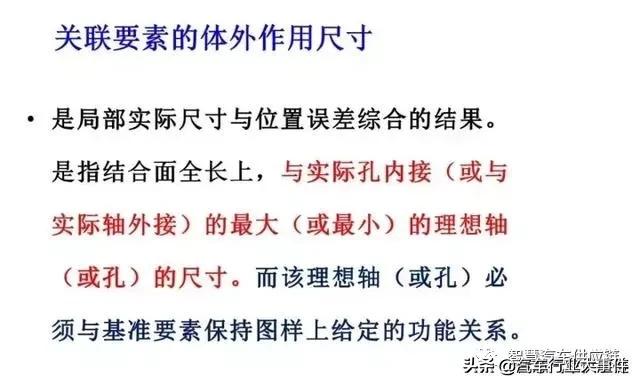

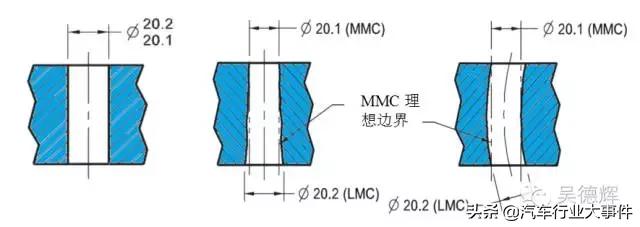

- 尺寸要素处于MMC时,且形状理想,这个时候我们称MMC的理想边界。包容原则的要求就是尺寸要素上所有的点都不能超出这个理想边界。如:如上图所示,轴的MMC的尺寸是20.1, 当它形状理想时,它就形成了一个MMC的理想边界(就是一个直径是20.1的完美的圆柱体),不管尺寸要素如何变化,它不能超出这个圆柱体边界(20.1)。

- 尺寸要素的局部尺寸必须在尺寸公差范围以内(20.0-20.1)。

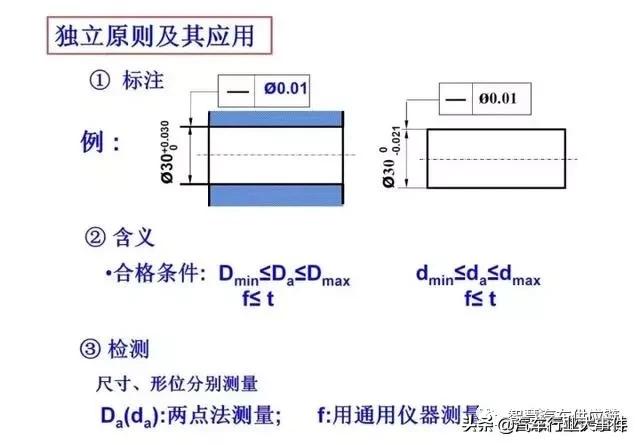

II. 独立原则

ASME和ISO也有不同的描述, 但概念基本一样:

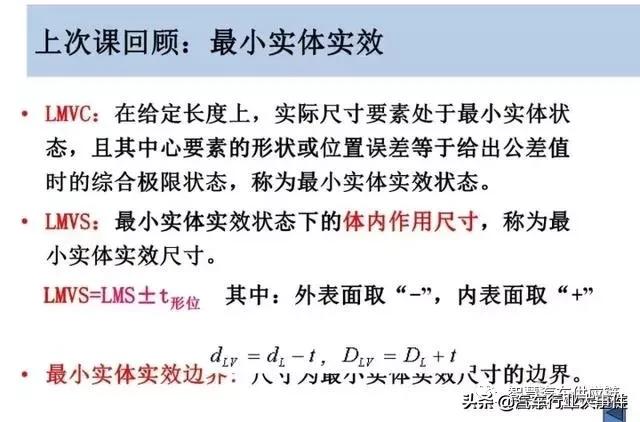

- ISO(ISO 8015)里有规定,若没有特殊符号,特征和特征之间,尺寸公差和几何公差之间默认相互独立。在这里,就是尺寸公差不能控制形状公差。

- ASME里有规定, 如出现下面三种情况,表示独立原则的应用:1. 平面度或直线度应用在尺寸要素的中心要素的时候,即当平面度或直线度标在尺寸公差的下面或尺寸线延长线上时。2. I圈标在尺寸公差后边。3. 图框中有说明“MMC时的理想形状不做要求”

一句话,独立原则体现了一句话,“各人自扫门前雪,休管他人瓦上霜”!

注意:ISO和我们的国标采用的默认原则是独立原则,而ASME采用的默认原则是包容原则!

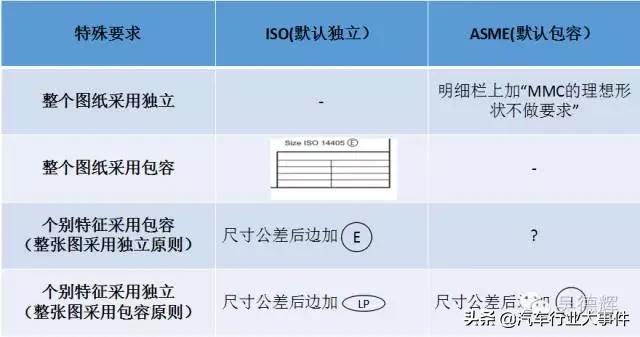

如果因为产品功能的需求,在图纸中,我们要采用和默认原则不一样的要求,如何做呢? 可以采用下面的特殊符号或者标识:

B. 关于问题2

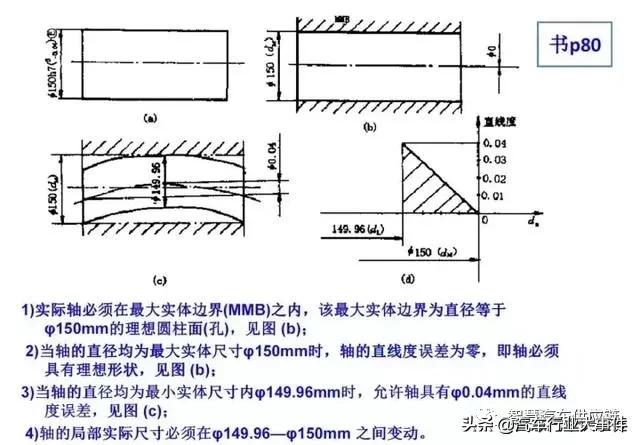

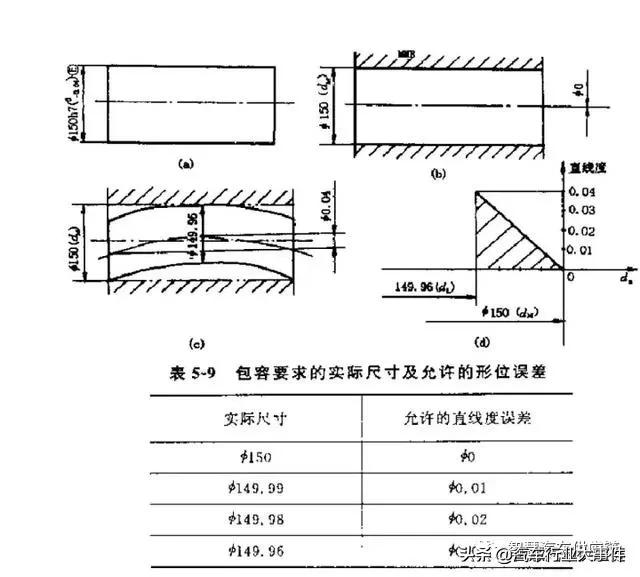

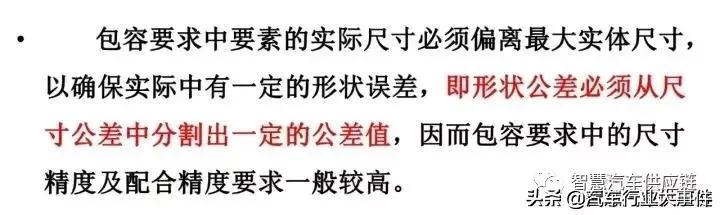

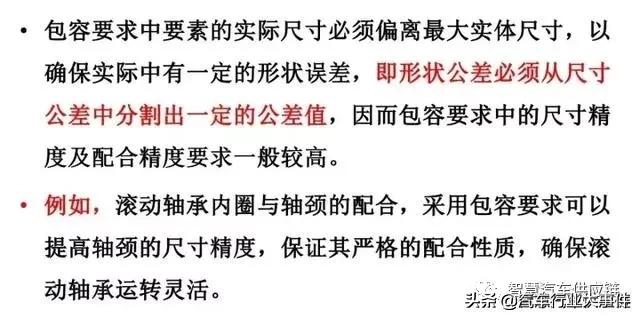

由包容原则的定义可知,当尺寸要素越远离MMC时,它允许的形状误差越大。

如上图所示,当孔远离MMC即孔偏大时,孔允许的形状公差越大,因为只要局部尺寸在公差带范围内,整体尺寸不小于20.1(MMC的理想边界), 这孔就是合格的。也就是说,当孔处于LMC时(20.2)时,允许的形状误差最大。

那在包容原则的背景下,当尺寸要素(FOS)处于LMC时,这时对应的形状误差是多大呢,哪些形状误差被控制了?

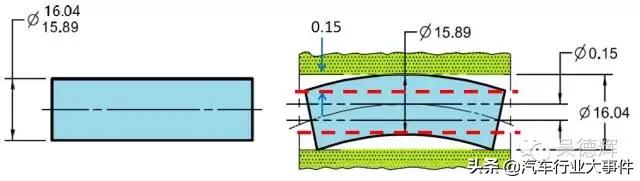

如上图所示,16.04是这个轴的MMC的理想边界,当实际轴的直径为15.89的时候,允许的形状误差最大。如右图所显示,该轴的素线直线度,中心线的直线度,圆柱度,圆度都被控制了。而且从右图中不难看出,该轴的素线直线度,轴线的直线度最大不会超过0.15。如果把红色的虚线看成大小是内边界直径的圆柱,它和外边界16.04刚好形成一个圆柱度的公差带区域,它相当于大小是0.15的圆柱度。由最大允许的圆柱度误差(0.15)可知,该轴圆度的误差最大也是0.15.

由上面的例子可以得出结论,包容原则控制了尺寸要素的所有形状误差,其允许的最大形状误差即为尺寸公差。

C. 关于问题3

由包容原则的定义可知,它要求尺寸要素在MMC时的形状必须理想。所以不管是孔还是轴,MMC时的尺寸和形状都被严格限制了的。而MMC时的大小和形状正是间隙配合所要考虑的(或考虑最大过盈量时), 所以在间隙配合的工况下,研发工程师需采用包容原则来保证最小间隙。

但需要提及的是,相对于独立原则来讲,包容原则增加了零件的要求,即增加了零件的成本。若不是考虑最小间隙或最大过盈量时,或没有其它形状的要求时,最好采用独立原则,以保证设计的经济性。

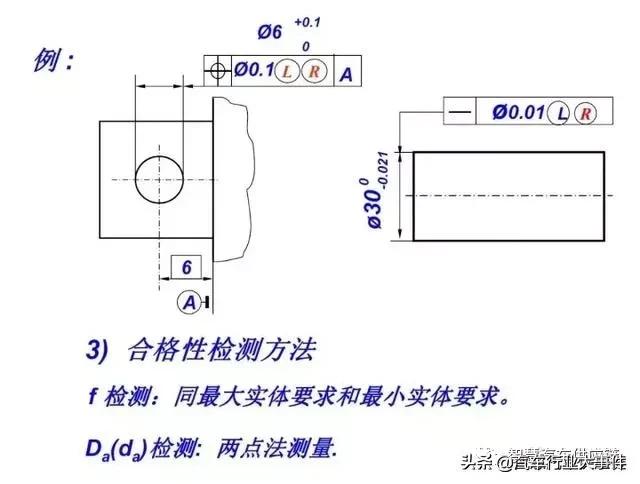

D. 关于问题4

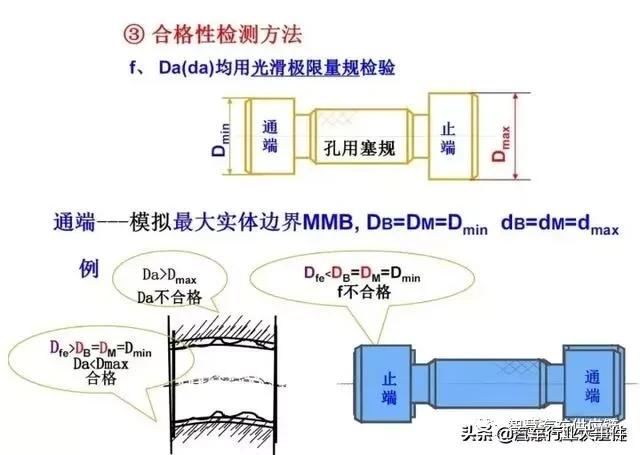

那再包容原则的环境下,对测量工程师来说要做哪些测量呢,如何测量呢?

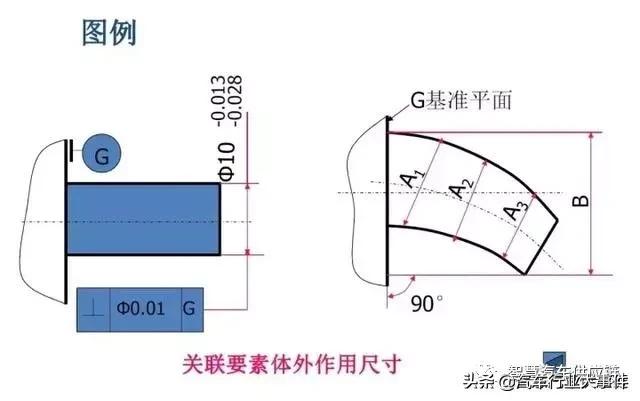

如上图所示,在包容环境的情况下如何测量?

由包容原则的概念可知,该尺寸公差控制了两点:

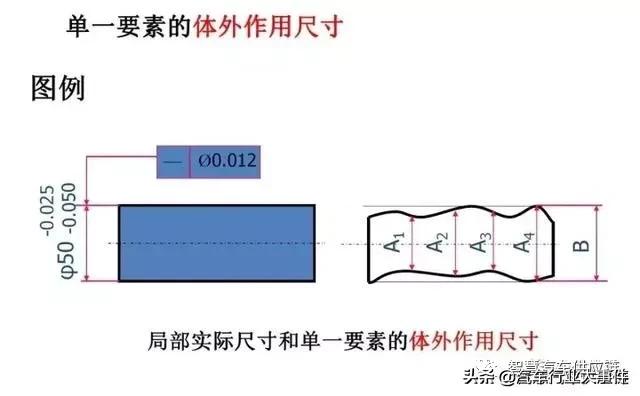

- FOS的整体尺寸(global size)

- FOS的局部尺寸(local size)

所以如果用三坐标测量的话,

步骤1:采点评最小外接圆柱的直径必须小于16.04(不能超出MMC的理想边界),是孔的话要用最大内切圆柱。

步骤2: 局部尺寸(两点法)必须大于15.89.

当然,第一步也可以用检具检测,如这根轴能放到检具上一个16.04的孔里去。

以上步骤都合格零件合格。

如果采用的是独立原则,只需测量局部尺寸是否在公差范围以内,即步骤2即可。