网站建设服务开发/怎么推广引流客户

Applicationof innovative fibre optical thermalmonitoring at CC-billet mould forimproved control of product

光纤温度传感器监控铸坯产品质量(2)

2.2.2 工作包2:连接FOTS传感器系统。

任务2.1:机械设计和制造FOTS系统(FBI)

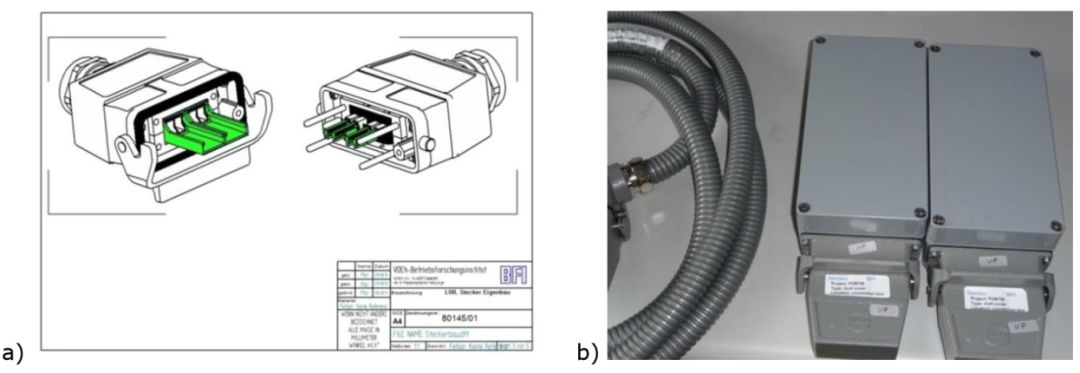

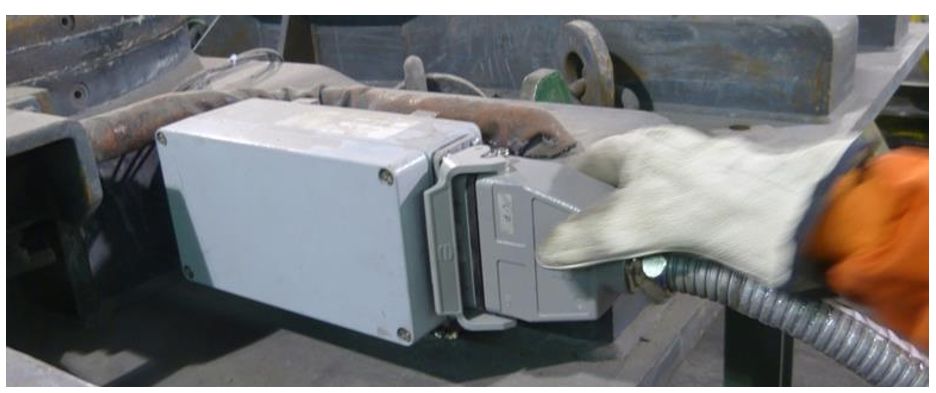

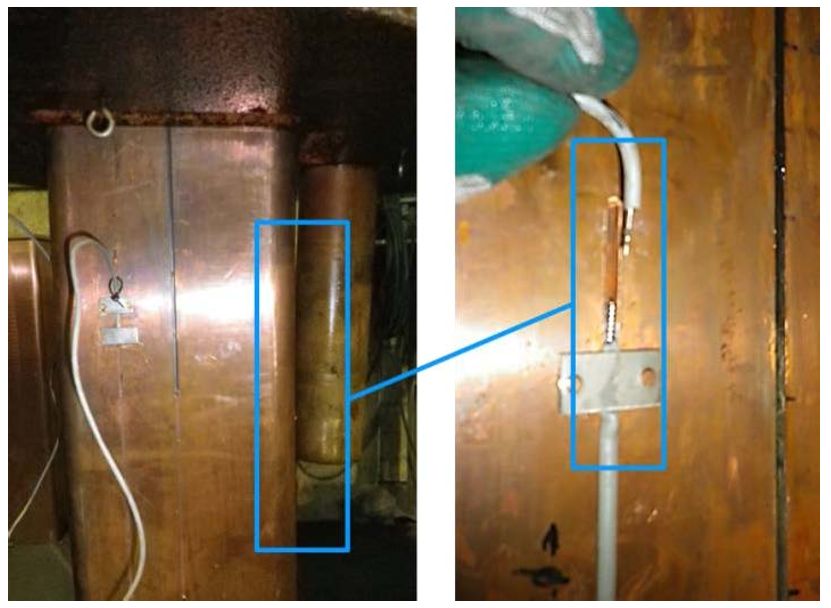

在工作包2连接光纤的工作开始6个月内,构建制造能够在结晶器工业现场条件下使用的光纤系统,将四路测量系统汇集到一个插座上,不干涉其它的操作,现场操作工能够方便操作使用,图22展示了两个已经制造好的接线盒和FOTS插座连接图片,一个位于结晶器上部进水回水管路之间的空腔处,第二个接线盒安装在二冷室外部的平台上,两个接线盒之间的光纤电缆连接见图21示意,接线盒和插头已经连接到位。

图22 使用在连铸机上光纤连接插座和接线盒(a是示意图,b是实物和柔性电缆)

采用光纤插座式的标准连接插头,这种连接具有弹簧作用,目的是密封灰尘保护灵敏的光学电路,将铜管四个光纤电缆连接到一个插座上,因此必须安放在结晶器箱体上,插头与接线盒之间用螺栓固定起来。在实验室第一次经过20多次安装/拆卸连接,以保证新设计制造的接线盒和插头可靠的使用。

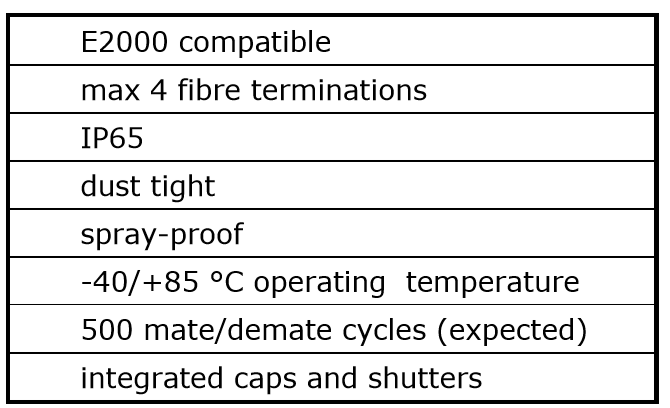

表5 对FOTS插头连接需要的标准事项

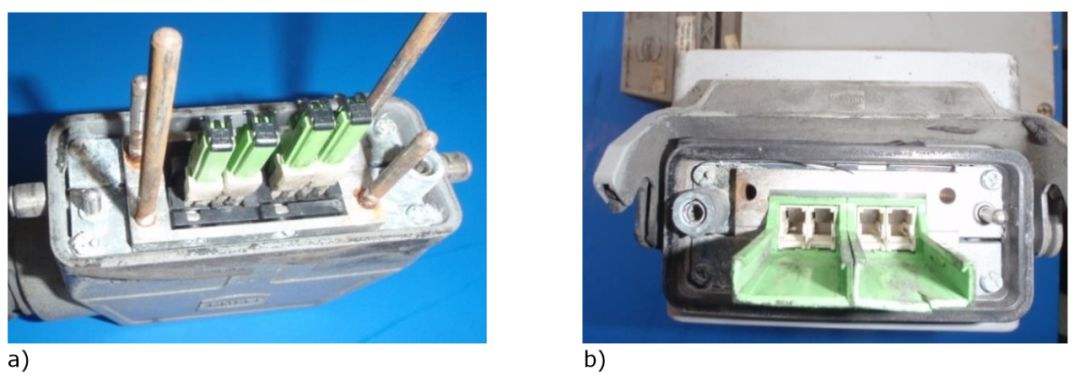

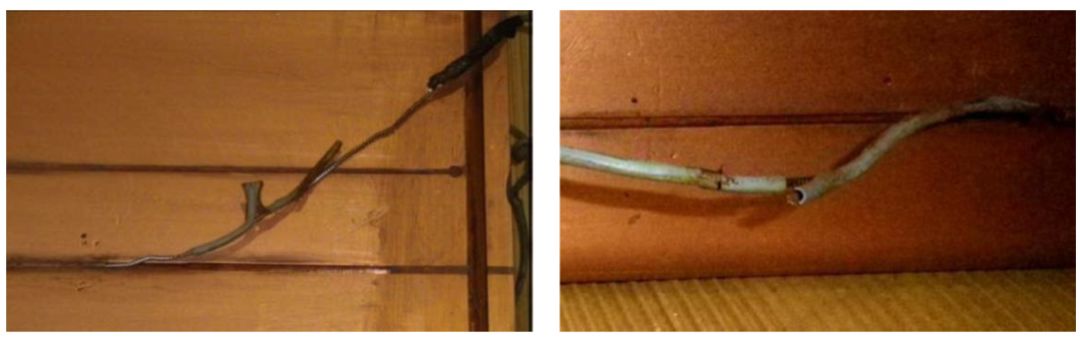

后来的重新设计制造这个连接部位,看到设计的不足,图23a显示了插线柱的锈蚀,这是因为插头插座里面进入水汽造成腐蚀,改成不锈钢材质和改进密封来解决,图23左图显示的是插座引导板损坏了半边,这是由于连接安装到接线盒时候用力不当造成的损坏。

图23 工业试验结束后的光纤连接插头损坏

此外,在结晶器上安装的接线盒里看到一些水汽,这是由于光纤电缆密封有问题造成泄露。

试样后期光纤电缆保护软管破裂,见图24,但是信号是稳定的。

图24 损坏的光纤柔性保护软管

柔性光纤连接工作很好,现场职工使用方便,在整个的2014年和2015年的340炉测量中做到了免维护。

还是需要对连接进行优化,研究材料,对中连接系统和密封到位防止湿气进入。

任务2.2:六流连铸机设备准备和185mm方坯结晶器准备(GERDAU,BFI)

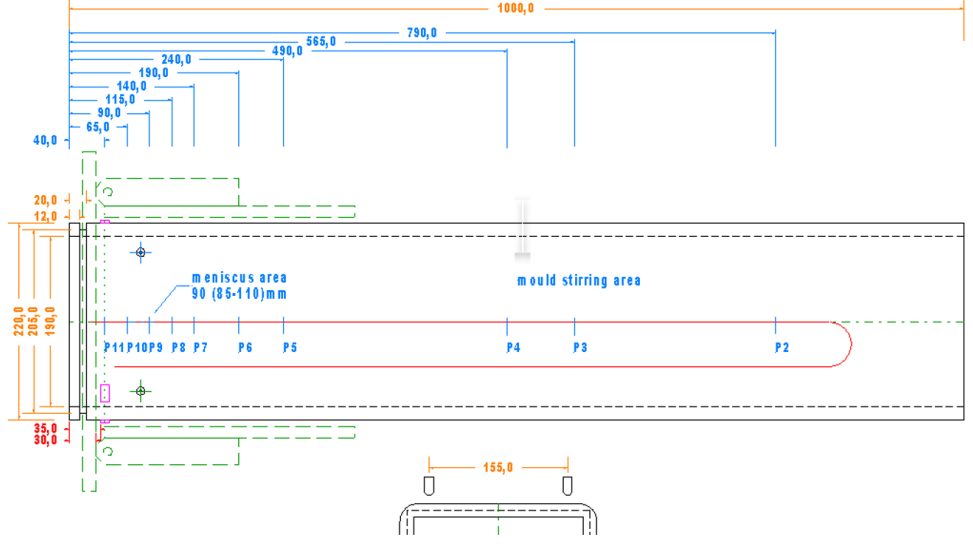

根据优化的传感器在铜管上的位置,在铜管的每一面使用3mm深度的U型槽,精确的位置见图25,这里是铜管内外弧面的加工安装示意图。

图25 铜管开槽图纸

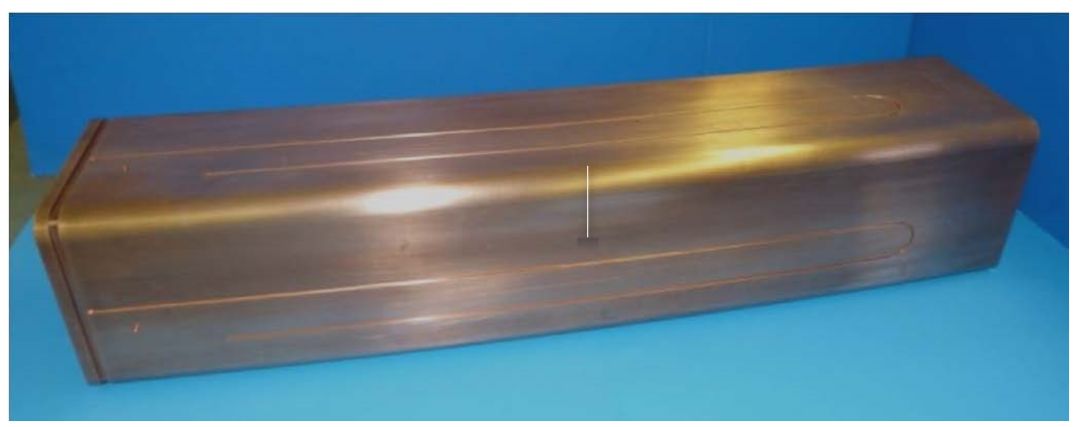

在精加工车间完成铜管开槽加工,见图26,铜管四个面都进行加工,这样就可以按照图28进行布线。

图26 加工好四个面U型槽的铜管

在铜管槽内安装FOTS传感器工作见任务2.3,在BFI实验室进行,后面给与描述。

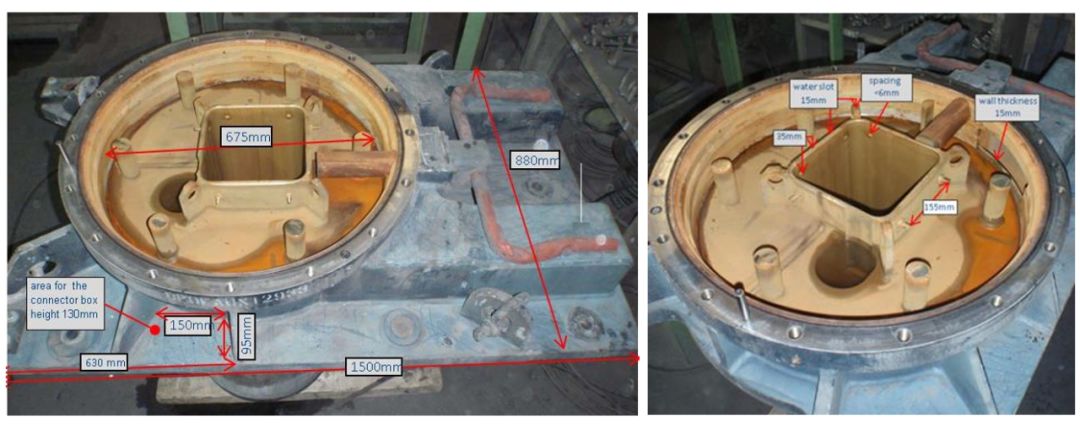

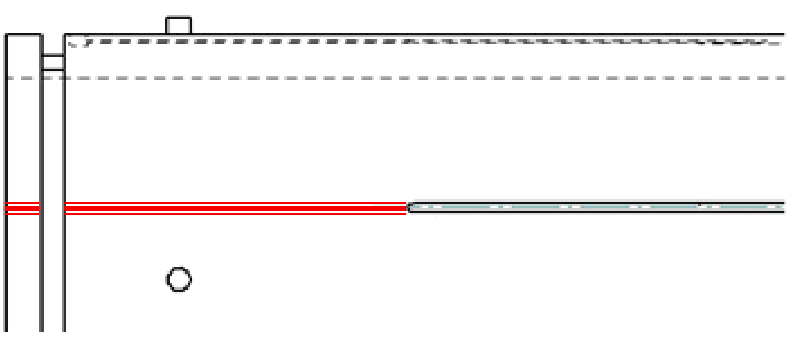

对结晶器内的光纤电缆的安装需要合理的线路走向,图27展示结晶器箱体和振动台的一些几何尺寸,决定将4路光纤汇集到一起穿出箱体,见图28所示。

图27 结晶器箱体和振动台几何尺寸示意

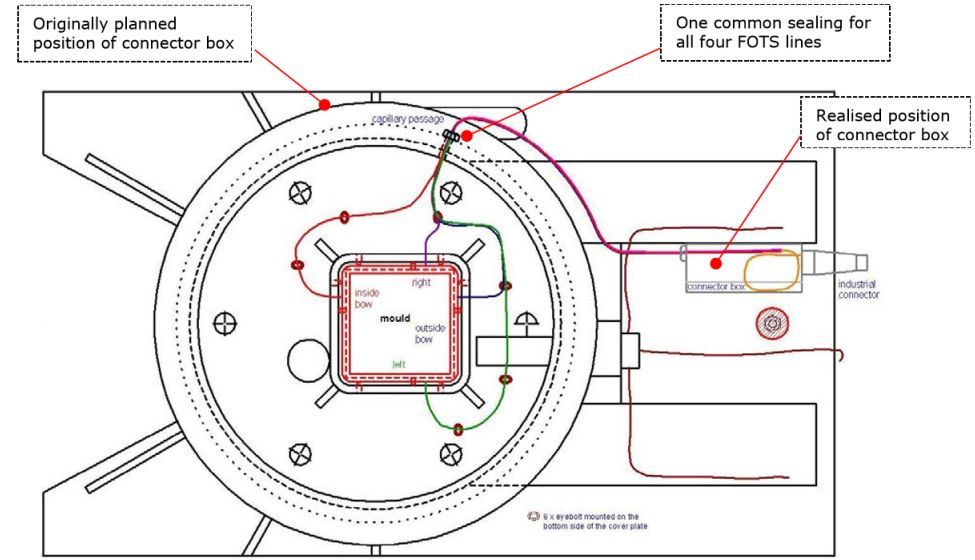

开始的时候将铜管四个面的光纤长度设计成相等长度,将结晶器上面的接线盒放在箱体侧面,因为此处的空间位置有限,因此后来将接线盒移到外弧侧的结晶器进出水腔体盒之间的空间位置上。在新的接线盒位置与箱体导出的光纤孔距离加长,需要改变FOTS的长度。(译注:这个连铸机振动传动装置放在外弧。)

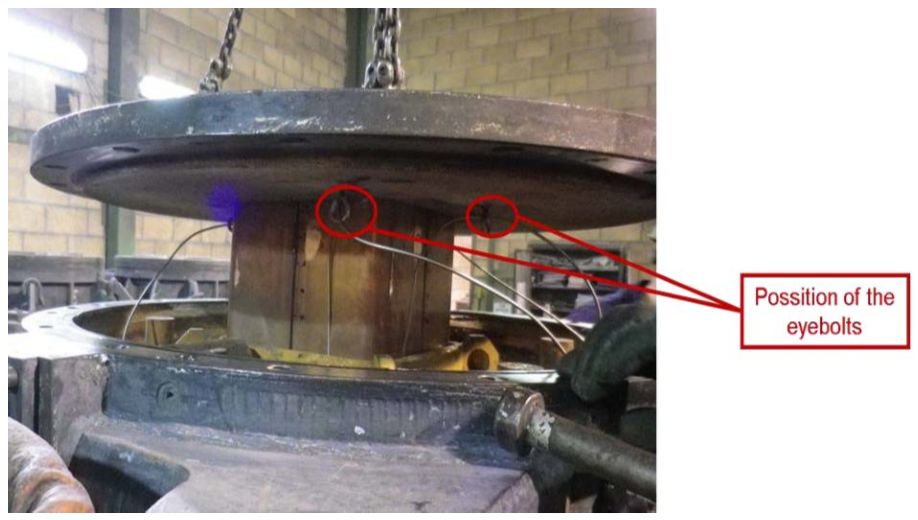

另一个工作是在顶法兰下面固定了羊眼,安装过程中用来固定光纤软管,并且在结晶器振动时防止光纤软管窜动而造成损坏。

图28 结晶器水箱内优化布置的传感器光纤电缆线路

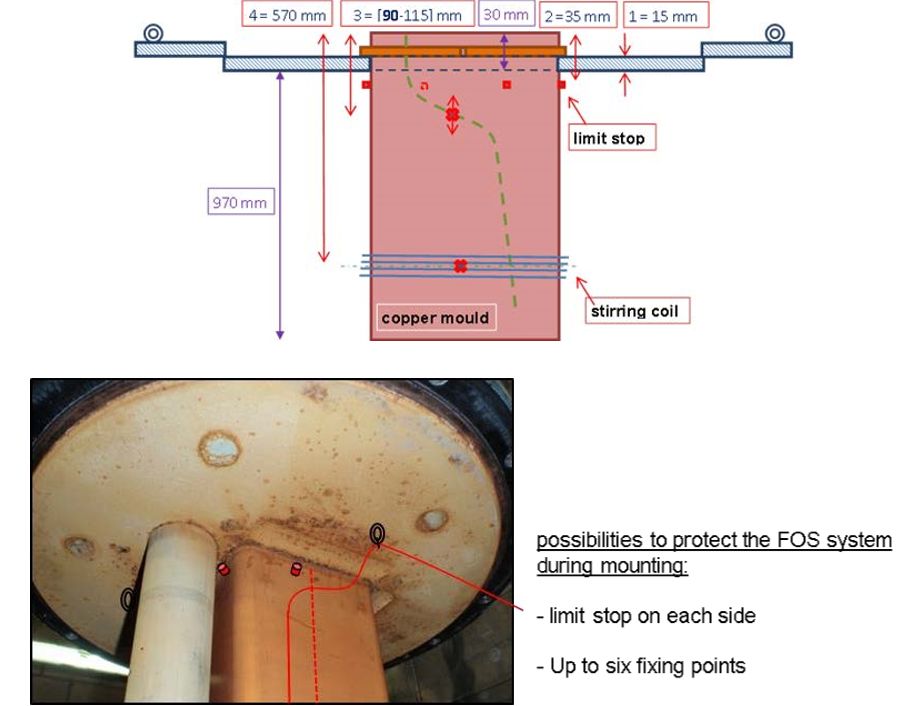

6个限位挡块安装在铜管上口向下35mm的地方,目的是避免安装结晶器时候保护FOTS线路,图29给出具体的安装几何尺寸,在箱体内使用羊眼来引导和固定FOTS光纤电缆。(译注:铜管上给出6个限位挡块估计是在实验室安装光纤传感器时候使用,安装挡块保持铜管与工作台之间有一定的距离,这样不会损坏传感器的,看不出来安装铜管进入箱体有什么保护作用,但是在最后安装到位之前一定要拆除这些挡块。)

图29 结晶器铜管安装几何尺寸,引导FOTS光纤软管进入羊眼

当铜管和顶法兰安装进入箱体时候,就必须将限位挡块拆除,不然碍事,当铜管下行到最低位置时候,这个挡块要磕碰内水套的。(译注:这个结晶器设计顶法兰与箱体的密封是侧密封,其定位依靠内水套四个角焊接的定位块和隔水环上面的6个定位块来定位的,这样来保持从窄水缝中的高速水流泄出。)

在结晶器箱体右侧钻孔,汇集四路光纤软管通过这个箱体,此外需要在此进行良好的密封处理,见图28。

最后构建现场从结晶器到控制室的光纤电缆连接。

任务2.3:安装和实验室测试(BFI)

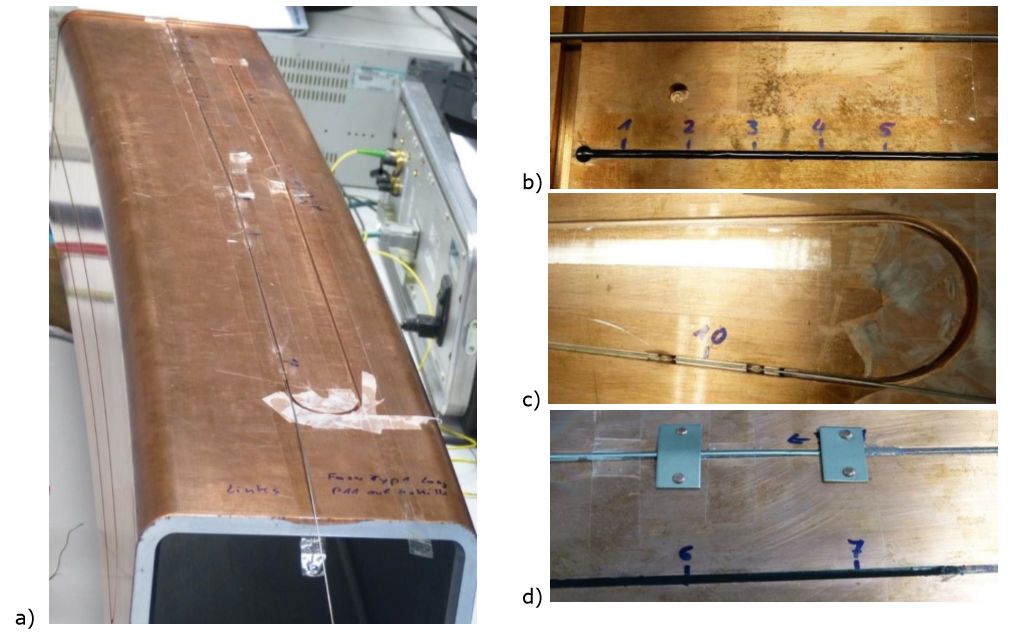

开始将FOTS光纤镶在铜管槽内,用特殊高温密封胶固定传感器,密封胶能够与铜管受热膨胀变形同步,图30a是密封前情况,图30b是密封后的弯月面区域情况,传感器位置见数值标注。在1~2之间加工了限位挡块安装孔,在最低的790mm位置上是最后的一个传感器,然后环绕后上升到铜管上部,见图30c,为了保护光纤从铜管上部进入水箱,要将光纤插入φ3mm直径的不锈钢管内保护起来,在末端使用两个鱼尾板锚固在铜管上,见图30d。

图30 将FOTS光纤埋入铜管槽内

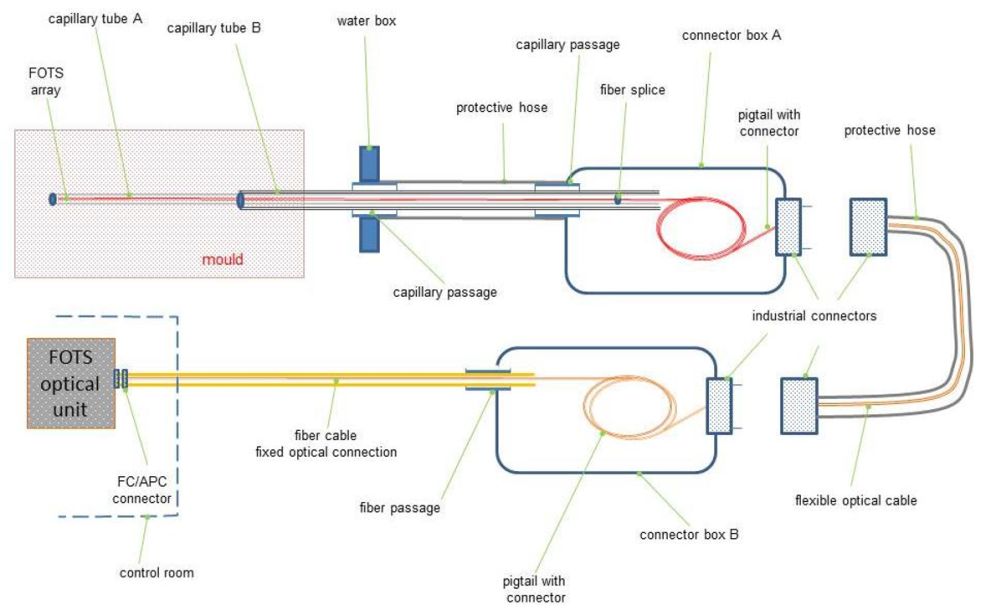

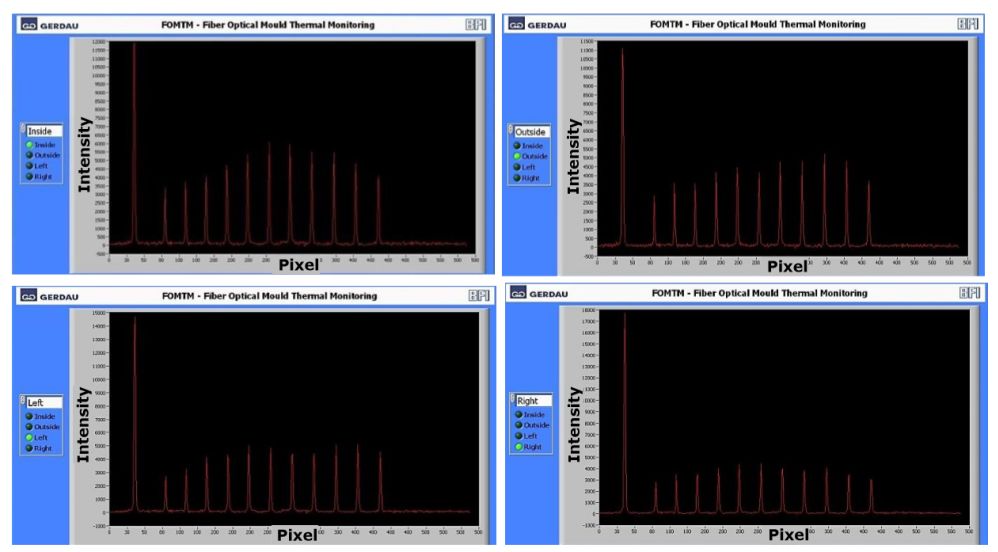

FOTS按照在开槽的铜管后,开始在实验室内进行全面的测试和校验工作,图31图示了测量的方框图,所有安装的FOTS形成的波谱对应各传感器的显示,见图32,第一个高峰数值是一个内部参考信号,随后较低的峰值是各个位置上光学传感器对应的波谱,每路FOTS有11个光学传感器,10个在铜管槽内,标号11#的传感器安装在水箱内,测量结晶器冷却水温度。

从屏幕波谱峰值的位置就可以得到温度信号,峰值移动到低频时候对应温度升高,反之亦然。因此,根据峰值的高低和峰值的位置能够获得温度测量数据,FOTS安装在结晶器内处于良好工作环境之中,所有测量点位置是固定的,因此必须对传感器进行单独的校验,每个传感器储存的数据由系统完成。

安装好的FOTS光纤传感器后的铜管组件运输到GERDAU钢厂进行安装到结晶器箱体中,见任务3.2的描述。

图31 FOTS测量连接示意图

图32 安装在结晶器内的FOTS波谱

2.2.3 工作包3:在钢厂铸机安装FOTS系统

任务3.1:研发FOTS分析软件(BFI)

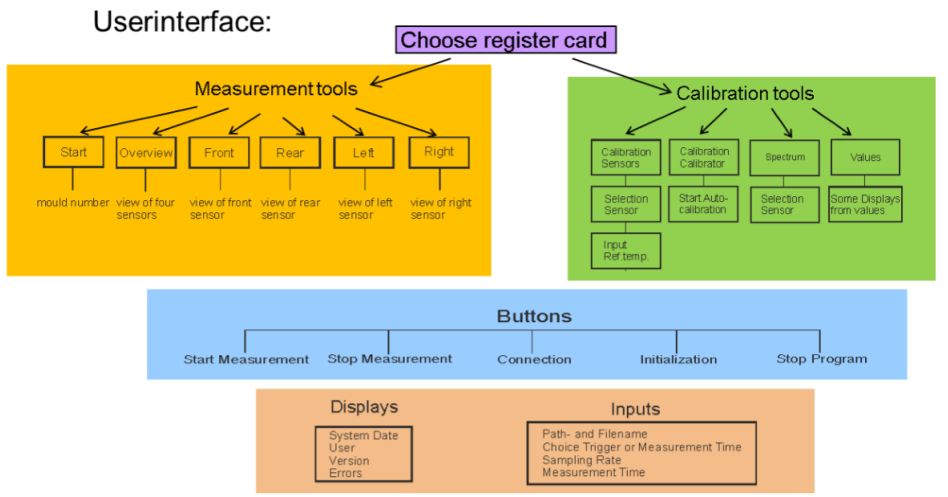

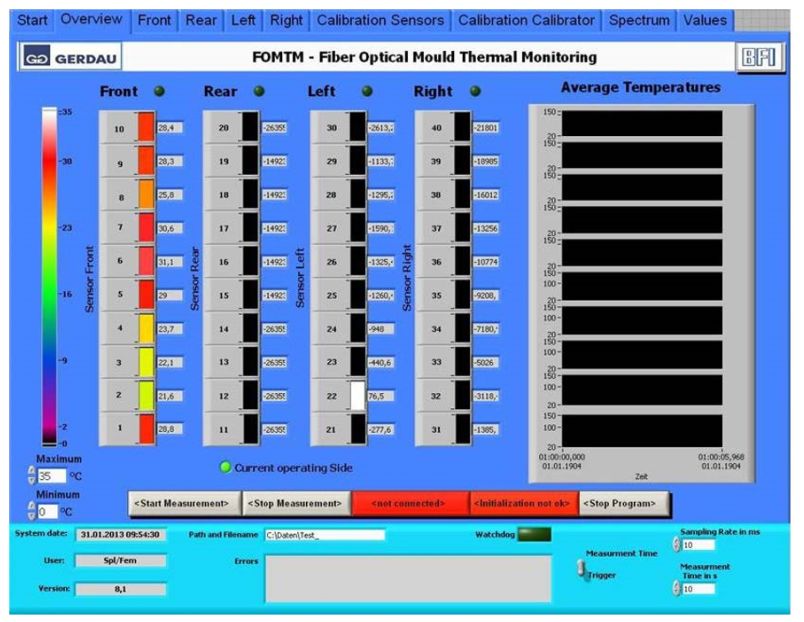

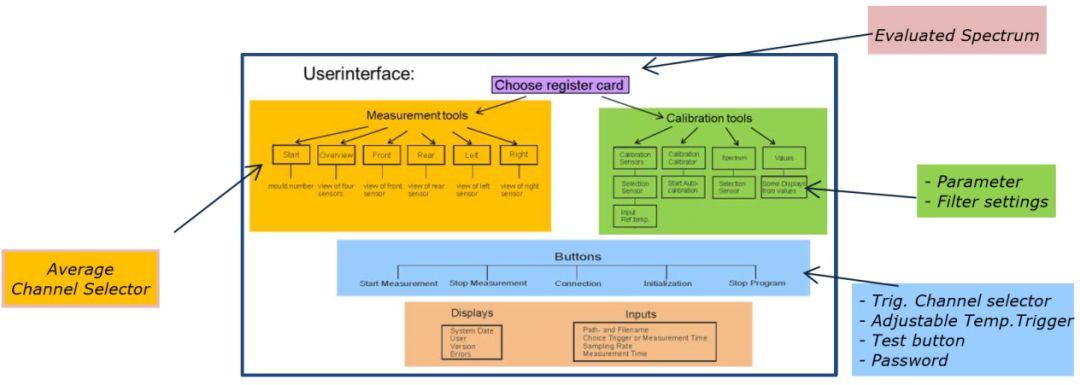

为了操作FOTS测量系统,研发了在线分析软件,开始的版本是监控FOTS温度数据,在线软件有一些分层模块,允许操作FOTS测量的各个方面的数据和分析。图33显示所有的功能块,比如像“测量”,“校验”,“按钮控制”和输入参数与显示参数。

图33 研发在线分析软件功能块

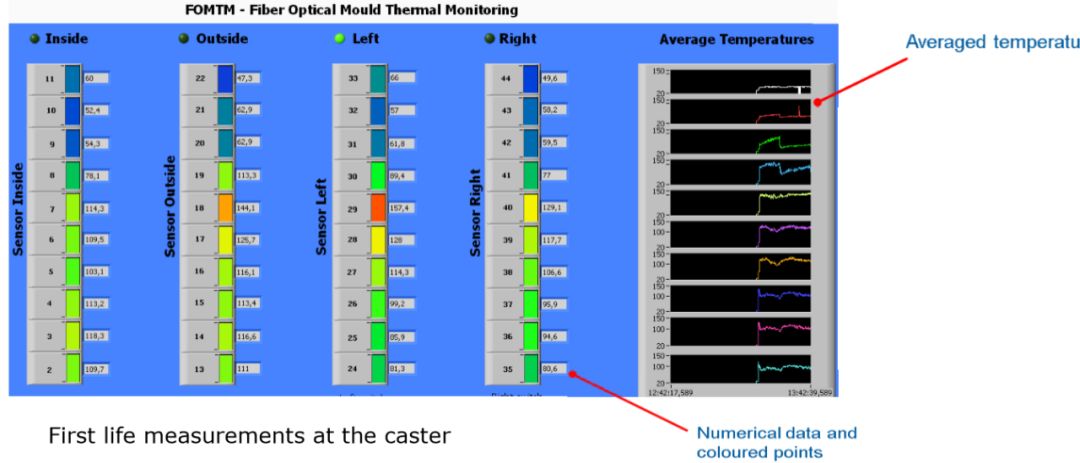

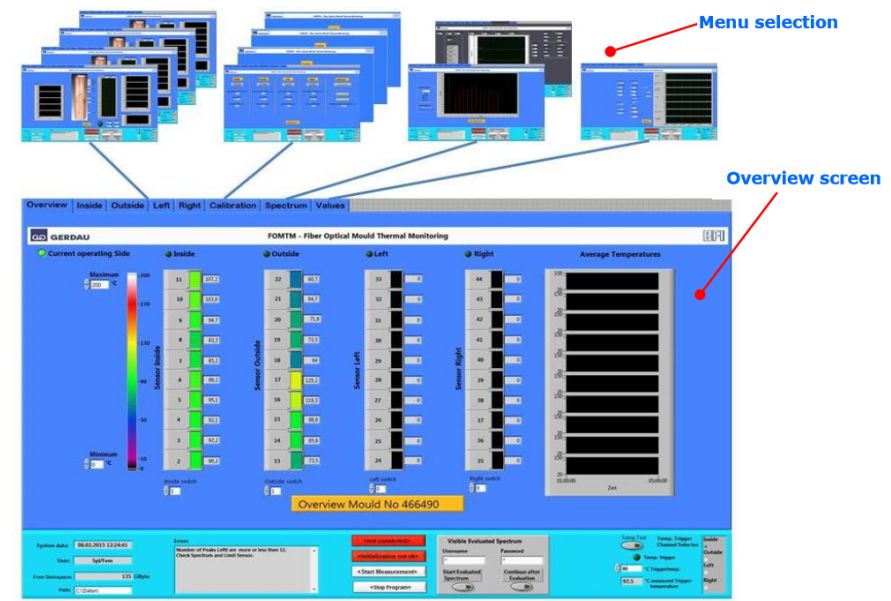

拉速和振动参数的过程数据是与检测温度数据同步进入系统中,所有的功能能够使用用户图形界面显示,见图34。

图34 在线FOTS分析软件图示用户界面

在这个阶段上,软件系统和安装好FOTS光纤的铜管一起运输到GERDAU钢厂(参考任务2.3),经过首次安装出现的状况和问题的解决,开始进行试验运行,在开始的调试期间,软件系统似乎工作正常,图35给出第一次浇铸的主页面。

图35 首次测量页面

但是连续浇铸后,软件问题开始暴露,例如24%的炉数中,软件错误造成记录数据堵塞,在27%的炉数中,从过程系统采集的信号并非恰当,不幸的是,没有建立对测量系统的远程控制线路,另外,仅仅只有一台FOTS分析仪,要不然在钢厂使用测量使用,要不在BFI实验室调试软件。在任务3.1中的绝大多数任务场合对应了不可靠的行为数据,所以必须对软件系统进行优化才能使用在连续浇铸条件下使用,在软件中添加了一些目标指令是的系统稳定和建立用户友好的工具(见图36)。

图36 在分析系统中添加的功能

例如,在用户图形界面按钮边界添加了按钮和工具条,见图36,选择这些按钮触发功能,可以校验温度参数,试验按钮开始单个现场传感器检测,在浇铸条件下,在现场触发条件下开始自动测量检测数据,也具有口令防止没有权限人进入来改变软件。

对功能进行了扩展,包括对铜管每个面测量通道单独进行均值计算和显示,钢厂连铸参数和过滤信号设定进入系统,添加了作为单个通道特殊参数基本调整的工具和连续适应FOTS的变化条件。

在图37显示的是修改后好用的用户图形界面GUI。

图37 修改后的用户图形界面

命名参数改进是成功的,最终检验来看是没有任何问题,在这个状态中,操作者得到结晶器行为可视的信息,整个屏幕给出铜管温度参数和相关信息,给出从选择的铜管面测量信号的平均值。变化的温度数字和传感器对应位置闪烁不同的颜色给出每一个传感器更为详细的信息,选择对应的铜管面就可以得到详细四个面的温度数据。

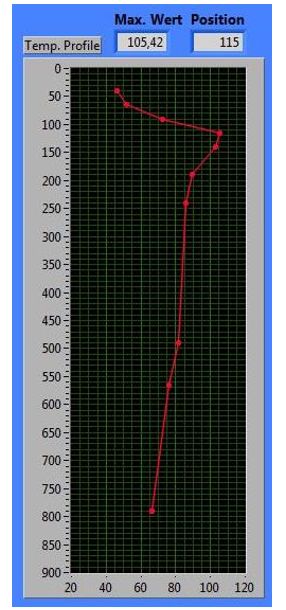

下面的软件研究定位是根据连铸生产过程得到状态信息,找出解决问题的方案,一个良好的解决方案是根据结晶器传感器的位置和测量温度的结果来判断,见图38所示。根据测量数据连续不断更新铜管温度曲线,就给出所希望的状况识别条件。

图38 结晶器铜管温度曲线图示

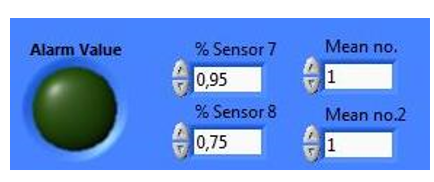

正如后面的工作包4所描述的那样,温度的变化和铜管温度曲线的改变也是取决于结晶器保护渣的加入,建立在数据分析的基础上,研究分析给出报警数值,只要测量数值超过就给与报警,见图39。

图39 报警信号和控制

按照系统的在线信息,操作者能够马上做出反应,停止保护渣的添加,改变拉速或者改变电磁搅拌的参数,报警数值对于区分正常铸坯和非正常铸坯有帮助,可以将他们分开堆放处理。

任务3.2:FOTS系统在连铸机上的安装(GERDAU,BFI)

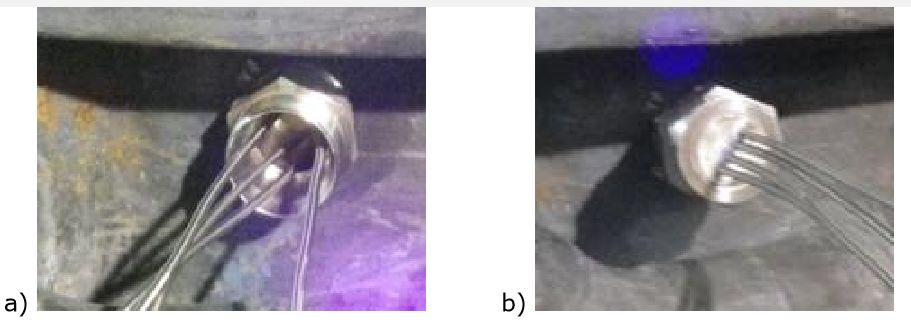

在现场将已经带有FOTS光纤的铜管安装进入到结晶器箱体内,将从铜管面引出的光纤进入到φ3mm的不锈钢管内保护起来,然后穿过顶法兰下端的羊眼,见图40,当铜管下降到3/4长度的时候,将铜管四个面软管汇集穿过箱体的开孔,见图41a,然后将铜管降低到最后的装配位置上,将顶法兰与箱体法兰用螺栓连接在一起。在不锈钢柔性管处理时候必须小心引导穿过羊眼,在使用羊眼这点安装上,不锈钢管是非常坚固的,容易安装。对于箱体孔必须注意密封(见图41a),安装完毕后要打压试验检漏。第一次安装穿出箱体孔没有发现泄露,但是顶法兰侧密封发生泄露。(译注:从图片上看,这个结晶器的顶法兰与箱体之间的密封是侧密封。)

图40 将铜管插入到结晶器水箱内

这样就必须拆除铜管,使用新的密封圈重新安装,在第二次安装过程中发现φ3mm的不锈钢管太硬,第一次安装时候的弯曲半径过小造成损伤,如果这样安装箱体孔的密封也将有问题(图42)。然而,FOTS光纤线路由于更新了接线盒位置造成不够长,所以决定修改FOTS长度,因此停止钢厂的安装工作,将其运输返回到BFI重新布置。

图41 将四路FOTS光纤引出结晶器箱体,a是铜管降到最低位置情形,b是密封后情况

图42 密封不良造成的漏水

修改工作包括延长了光纤电缆长度,进一步工作找到一种新的三层复合材料的保护材料,直径为φ3.2mm,外层是不锈钢螺旋包裹密封,内部是芬纶纤维和耐温的硅树脂。

对新的材料经过一系列实验室试验无误后,铜管和顶法兰组合系统再次运输到钢厂。安装在结晶器箱体里面没有任何问题了,新的软管性能优良,安装过程处理方便,结晶器箱体孔的密封到位,整个使用周期都没有出现泄漏现象(见图43)。

图43 新的钢管材料密封良好

新研发的光学FOTS插头插座经过实践证明非常实用,在任务2.1描述的柔性连接方便了现场操作接线(见图44)。

图44 四路FOTS光纤线路连接

系统显示铜管四个面40个点的温度测量值,其工作量远小于热电偶检测系统的装配,而且水箱只有一处密封,大大减小了泄露的几率。

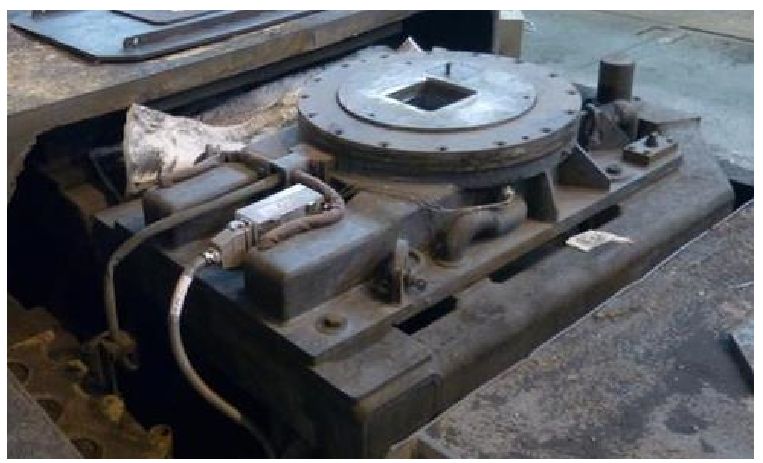

结晶器运输到钢厂安装到铸机上(见图45),准备完毕后开始生产,第一次工厂的试验目标是了解连铸生产中完整的测试系统工作状态。

图45 具有40个铜管温度传感器的结晶器安装在连铸机上

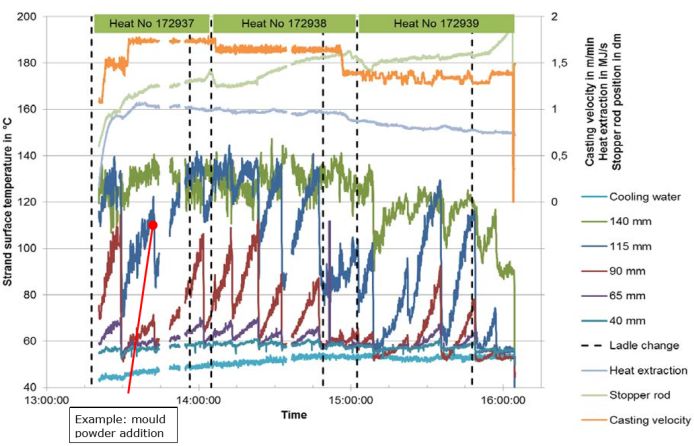

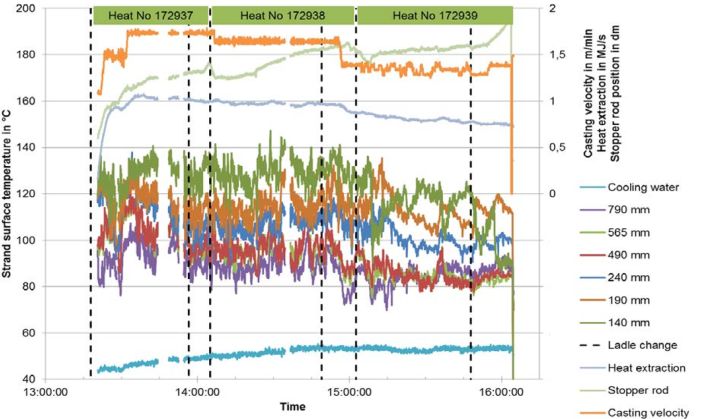

尽管上述描述了新研发在线分析软件一些问题,还是达到预定的一些测量结果,所有四个铜管面的平均温度数值显示在图46和图47上,图46反映的是铜管上部,图47反映的是铜管下部温度情况。

最高的温度出现在115~140mm的地方,在弯月面区域很明显能够看到添加保护渣对其的影响,添加保护渣后减少温度60K,这个波动发生在140mm的地方。

在结晶器下部的温度是逐渐降低的,结晶器电磁搅拌区域对温度的没有看到影响(490~565mm区间),这个地方的现象说明电磁搅拌处于良好的工作状态中。

图46 第一次测试结晶器铜管上部情况

图47 第一次测试铜管下部情况

2.2.4 工作包4:连铸工业性试验和分析软件开发

任务4.1:FOTS检测系统现场测试(GERDAU,BFI)

第一次结晶器试验

概述

在报告期间,带有新的柔性光纤保护管的结晶器,在需要修改之前使用了三次周期165炉,第一次启动周期较短的时间就发生光纤保护软管损坏,水也漏到结晶器的接线盒内(见图50),在连铸机停产期间将连接到接线盒漏水的这根光纤去掉,这样来保证在后面的试验中其它三个铜管面传感器能够正常工作。

图48 湿气进入接线盒

所有炉数的49%炉次进行了自动操作测量,24%的炉数软件出错导致堵塞数据的获取,27%的炉数从过程计算机得到的信号是不恰当的。

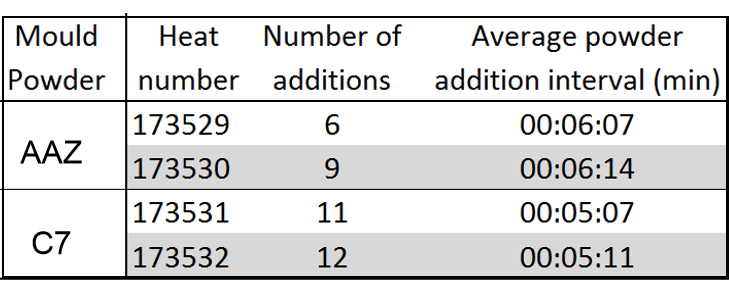

采集的数据从总体上看是足够下面的任务使用,从不同的拉速下的浇铸条件(1.3~1.75m/min),结晶器液面高度(70~80mm),生产了40个钢种和不同的程序,概况在表6中。

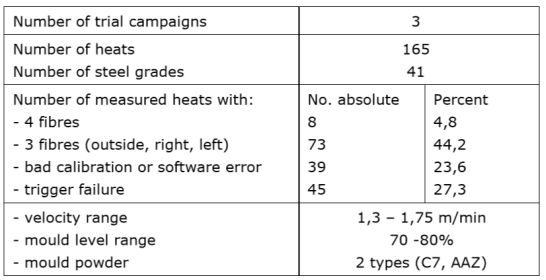

表6 第一次使用测量系统的结晶器浇铸情况概况

表6中生产了165炉钢,41个钢种,铜管四个面都进行测量有8炉,三个面测量(外弧,左右弧)73炉,软件出错39炉,触发错误45炉。连铸拉速1.3-1.75m/min,液面控制测程范围70~80%,结晶器保护渣C7和AAZ两种。

浇铸后的部件情况

此结晶器浇铸165炉后,下面图像(图48~53)反映了需要准备修改的地方。

打开接线盒看到了水汽,尽管有水进入,但是光纤连接信号正常,为了排水,在接线盒下方钻了一个孔。

图49 光纤从螺纹连接处松开情形和密封材料状况

去掉箱体孔密封材料,尽可能不损坏光纤,从箱体抽出铜管必须仔细小心。

图50 损坏的光纤

抽出铜管目视检查光纤,在铜管上部柔性软管保护连接处损坏,生产了8炉钢后光纤停止工作,见图50。损坏的位置在铜管表面最后的固定位置上,说明此处受到结晶器冷却水机械冲刷影响,或者是安装插入铜管时候受伤的。

图51 光纤没有保护的弯曲区域

在铜管开槽转弯180°的区间是没有保护的,见图51所示,所以必须添加保护来覆盖,使用很细的不锈钢管,用高温密封胶涂满整个接触区域。

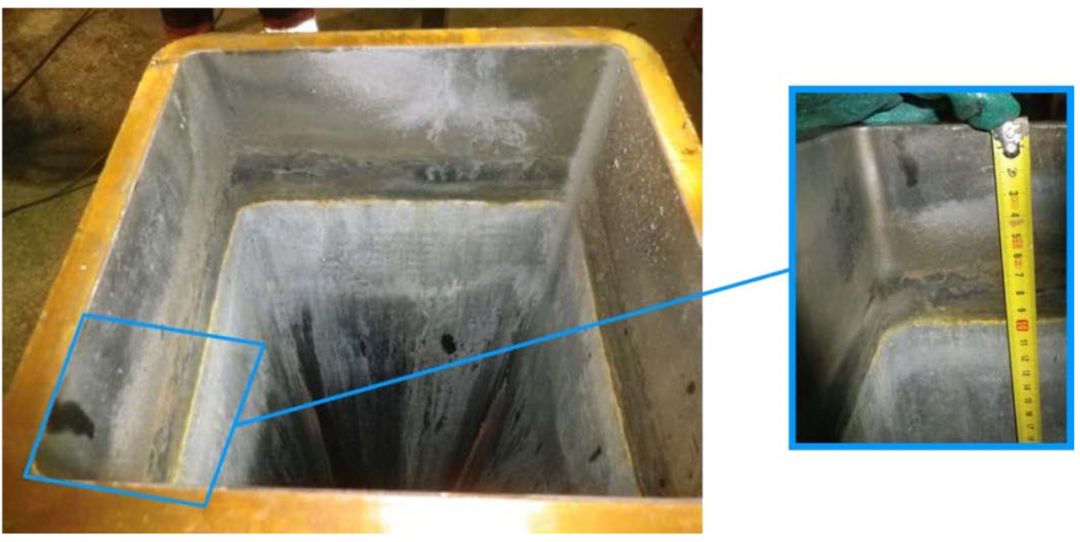

图52 从铜管上方看弯月面区域

从铜管上方内侧观察到保护渣圈和弯月面位置约在95mm地方。

铜管第一次修改

经过对使用后的铜管观察,决定延长铜管冷面开槽长度一直到顶部(见图53),这是为了避免铜管在模具加工锻造时机械作用造成损伤。(译注:不明白为什么要这样,生产了165炉钢后铜管的过钢量为2000~3000吨,拆卸结晶器下线应该还有其它原因,这个铜管还要经过锻造,这是否是通过锻造来恢复锥度?不知道这段话的意思。)

图53 延长开槽长度到顶端

尽管铜管和光纤得到保护,但是酸腐蚀作用也需要考虑,酸蚀破坏了密封层,导致软管不锈钢层受损(见图54)。

图54 光纤损坏

这些结果表明,这个铜管不能再继续作为下一步测试使用了。

结晶器保护渣(第一个测试铜管)

为了分析结晶器保护渣对铜管温度场的影响,GERDAU钢厂试验了四炉易切削钢,低碳钢种连铸时其坯壳与铜管之间接触不良,特别是在铜管下部(500~1000mm)上。

选用了两种不同的保护渣。

(1) 高碱度保护渣:“C7”保护渣在熔化后具有较多的结晶体,因此在弯月面区域热流密度低,但在铜管的出口下部,坯壳和铜管接触良好。然而,“C7”保护渣是低熔点低黏度的保护渣。

(2) 高粘度:保护渣“AAZ”填充性好,即将坯壳和铜管之间的气隙填充,结果导致了:

避免气隙产生,坯壳回温小

降低弯月面的传热量,因此减小了铸坯在铜管上半部分的收缩。

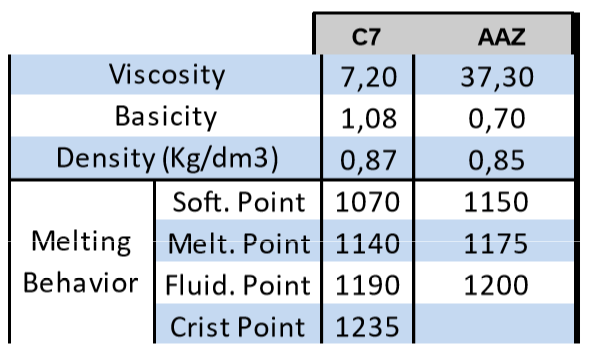

试验分为两个部分:开始的2炉用AAZ保护渣,后两炉用C7保护渣,表7给出了两种保护渣特性值。

表7 两种保护渣对比

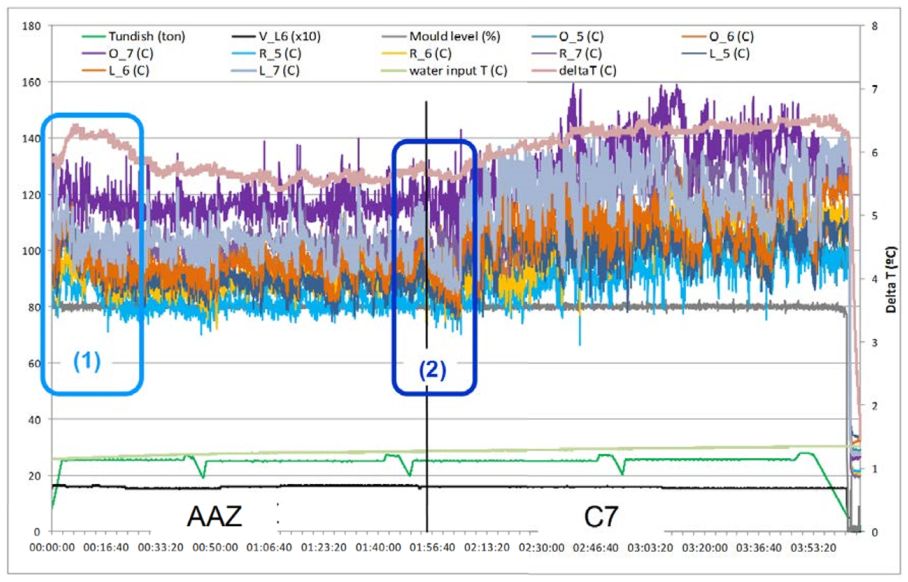

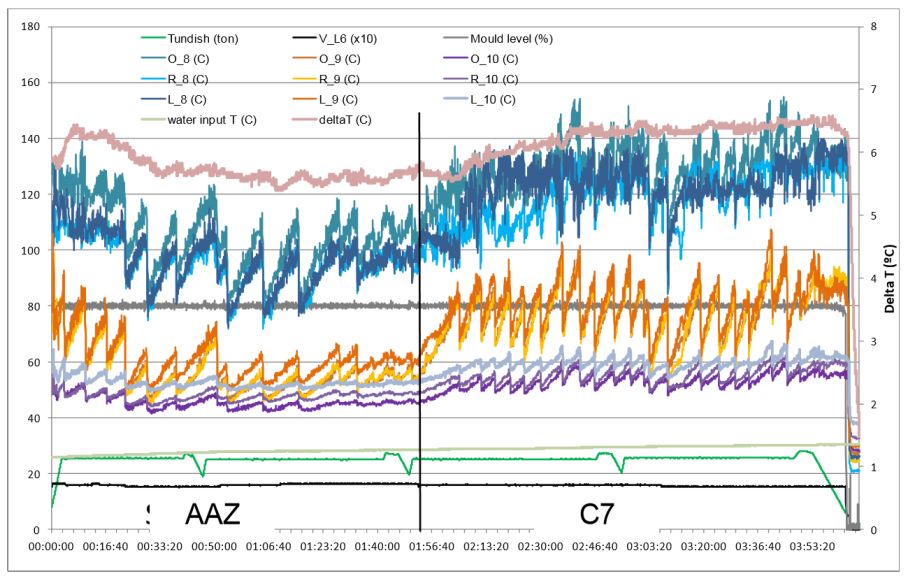

使用两种不同的保护渣采集到的温度数据将图55和图56。

图55 连铸工艺参数和保护渣试验对应5-6-7传感器温度曲线

在连铸过程中有两个短暂的事件发生:

(1)起步阶段:结晶器保护渣熔化,渣圈开始形成。

(2)改变结晶器保护渣:混合两种保护渣使用,一直到AAZ保护渣完全消耗完毕。

有一个短暂的温度波动(见图55),在弯月面处的光纤温度传感器看到的最大值和最小值之差并不很大(见图56),另一方面,在光学传感器7看到,使用C7保护渣的温度高于使用AAZ保护渣的温度,这就是为什么使用不同保护渣造成的铜管温度曲线不一样的原因。

在弯月面位置上测量的温度值都显示在图56,短暂出现的状况对应上面的描述。

图56 连铸工艺参数和保护渣试验对应8-9-10传感器温度曲线

结晶器液位控制在80%位置上,这是弯月面所处的区域,位于铜管下方90mm地方(对应传感器9位置),在这个位置上测量到的温度数值可用以计算保护渣添加的频率,因为锯齿状的图形展现了保护渣添加时刻的温度波动(温度降低了),当保护渣消耗差不多时候铜管温度达到最大值。

保护渣添加次数从光纤传感器9号上就可以根据此间隔最小温度上计算出来,表2-8表明给出的数值。

表2-8 两种保护渣消耗比较

通过技术分析出:

(1) 保护渣C7添加较为频繁,这是由于每次添加量相对较小,但是稳定,C7保护渣消耗量看起来较高。

(2) AAZ保护渣黏度高,看起来消耗量低

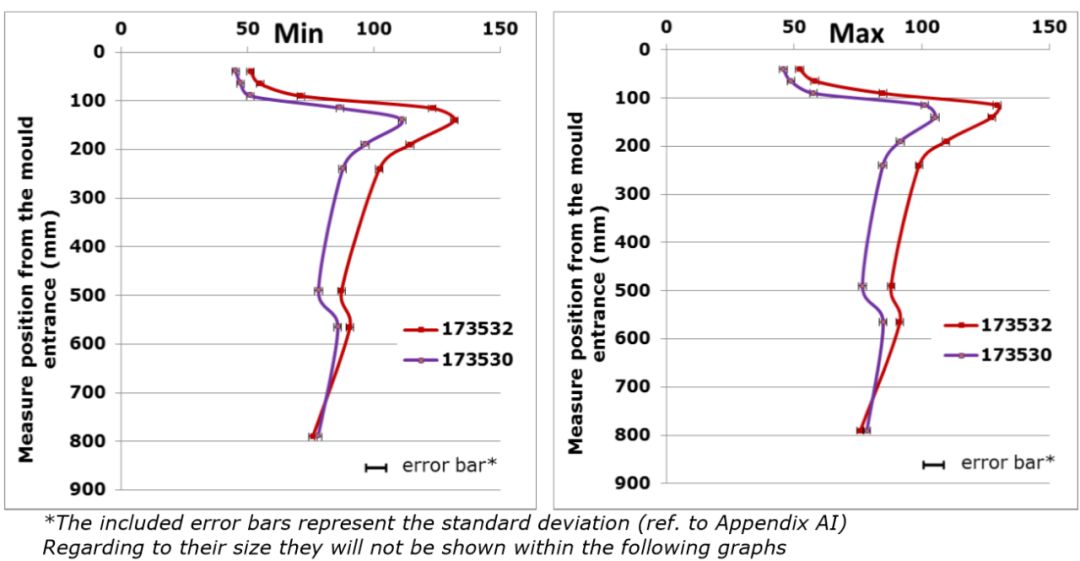

在试验的过程中,有两炉钢没有出现状况,结晶器温度曲线见图57,计算的每个点测量值是最小值(添加保护渣)和最大值(添加保护渣之前)。

图57 无状况出现炉次浇铸平均温度曲线

事件出现最大值或者最小值温度曲线是十分类似的。

(1) 炉号173530使用的结晶器保护渣AAZ的熔点低于173532用的保护渣,这种保护渣是一种较好的隔热材料。

(2) 当保护渣添加进入结晶器(左侧较小温度的曲线),位置7上的传感器(140mm的距离)得到最高的温度值,当保护渣消耗差不多时候(再次添加保护渣之前,此时的铜管温度数值最高),铜管温度最高值出现,位于传感器7~8之间(140~115mm的距离上)。

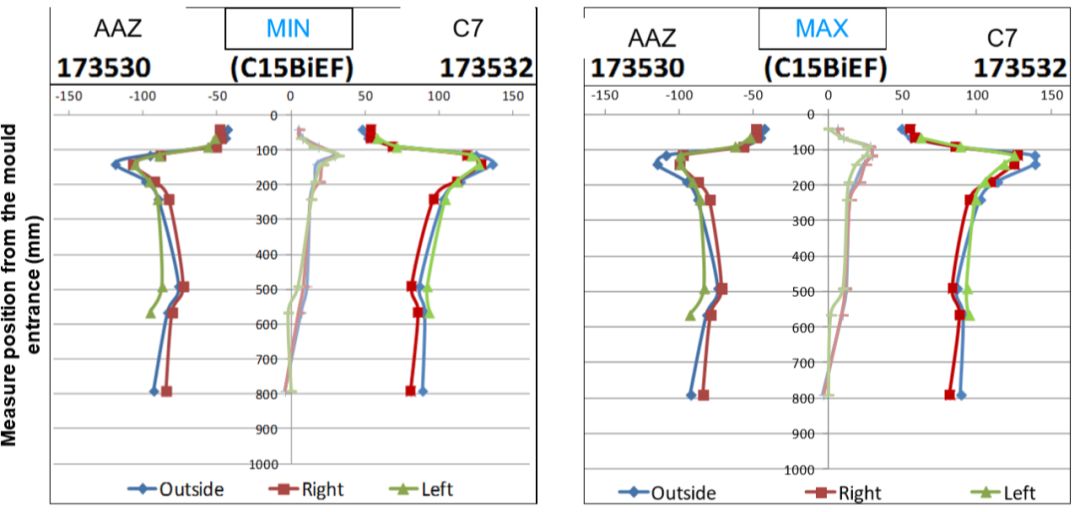

没有状况的浇铸炉次的铜管面温度测量值见图58,这些数值是计算后以平均值表达出来。

图58 正常状态无状况浇铸炉次的铜管各个面的温度数值

从传热上看保护渣C7较好,因此结晶器铜管的温度稍高,在弯月面区域和结晶器铜管上部到490mm的地方都可以看出来,在铜管的下部这个温度差别为零,这是由于使用AAZ保护渣,在结晶器铜管底部气隙变小造成的现象。

第二个结晶器试验

第二个结晶器的安装布置

使用的柔性保护渣套管必须容易弯曲处理安装方便,也要能够在箱体孔处防漏,在安装好的条件下,软管必须能够抵抗振动开裂,所以在改进过程中将软管拆除。

第二个试验用的结晶器经过了修改,铜管材质是铜,所以决定使用细铜管来作为光纤的保护软管,使用铜管来保护光纤能够抵抗产生的机械应力和化学腐蚀。

安装新的铜管后表明使用新的柔性软管保护光纤没有任何问题,尽管开始试验时候检测到光纤穿过箱体孔有点泄露,为了避免这个泄露再次发生,使用了不同的密封材料进行试验,经过一些泄露试验后,最后达到了密封要求,为下一阶段的试验,结晶器顺利安装进入到结晶器内。

图59 第二个测试用结晶器安装

(未完待续哦!)